Budowa maszyn produkcyjnych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. Przede wszystkim, każda maszyna musi być zaprojektowana w taki sposób, aby spełniała określone funkcje i była dostosowana do specyfiki produkcji. W tym kontekście istotne jest, aby maszyny były wyposażone w odpowiednie napędy, które mogą być elektryczne, hydrauliczne lub pneumatyczne. Każdy z tych systemów ma swoje zalety i wady, a ich wybór zależy od rodzaju produkcji oraz wymagań dotyczących wydajności. Kolejnym ważnym aspektem jest konstrukcja mechaniczna maszyny, która powinna zapewniać stabilność oraz wytrzymałość na obciążenia. Warto również zwrócić uwagę na materiały używane do budowy, ponieważ mają one wpływ na trwałość i niezawodność urządzenia. Oprócz tego, istotne są także systemy sterowania, które umożliwiają precyzyjne zarządzanie procesem produkcji oraz monitorowanie pracy maszyny.

Jakie technologie stosuje się w budowie maszyn produkcyjnych

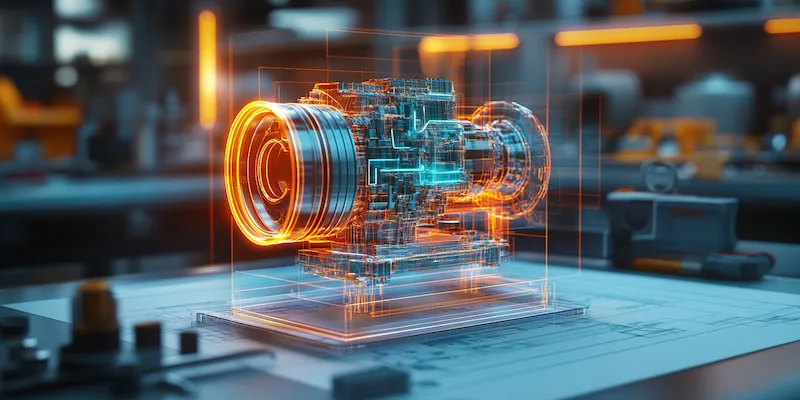

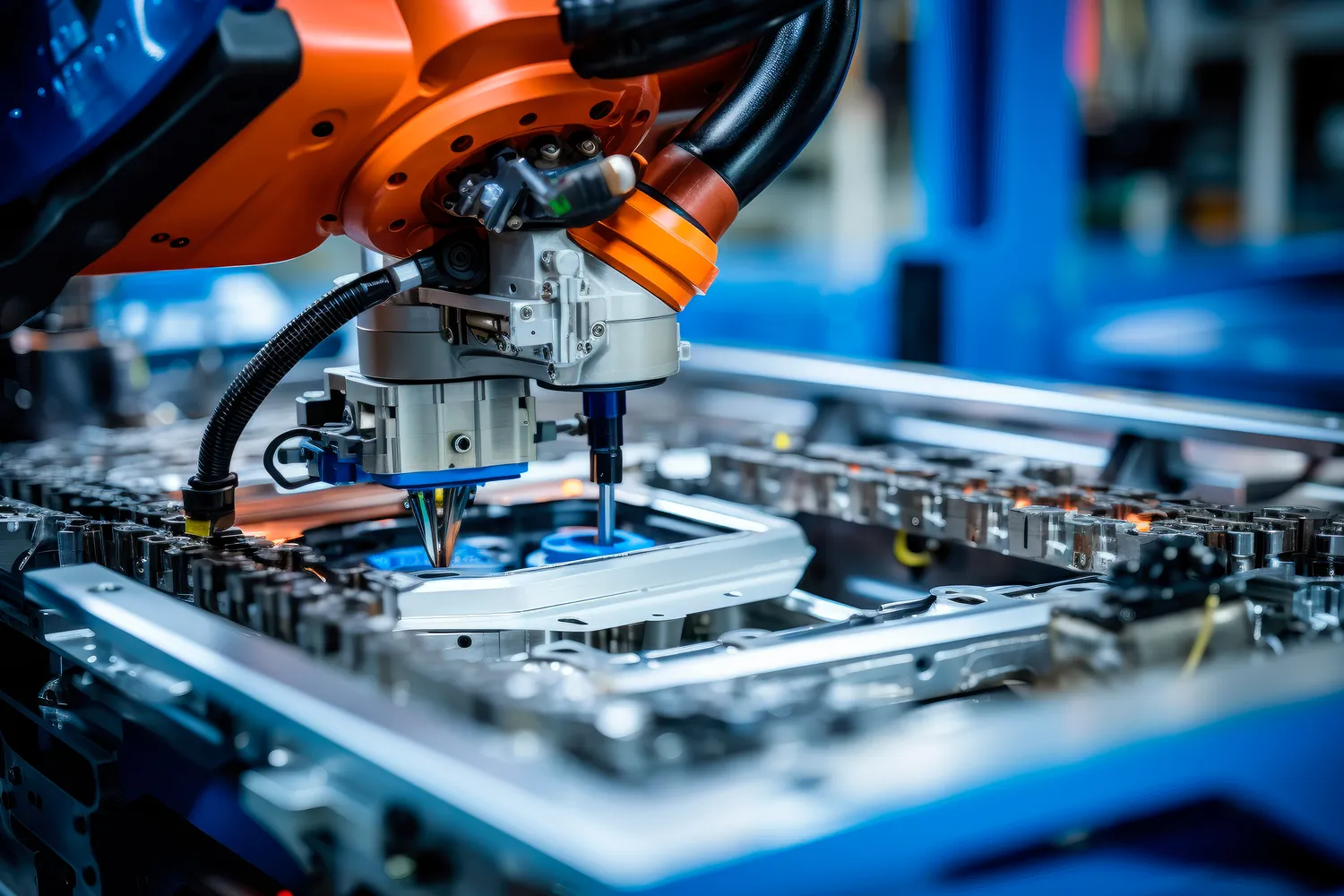

W budowie maszyn produkcyjnych wykorzystuje się różnorodne technologie, które mają na celu zwiększenie efektywności i precyzji działania urządzeń. Jedną z najpopularniejszych technologii jest automatyzacja procesów, która pozwala na zminimalizowanie udziału człowieka w produkcji oraz zwiększenie wydajności. Automatyzacja często wiąże się z zastosowaniem robotów przemysłowych, które mogą wykonywać skomplikowane zadania z dużą dokładnością. Inną istotną technologią jest wykorzystanie systemów CAD (Computer-Aided Design), które umożliwiają projektowanie maszyn w sposób cyfrowy. Dzięki temu inżynierowie mogą szybko wprowadzać zmiany i optymalizować konstrukcję przed rozpoczęciem produkcji. W ostatnich latach coraz większą popularność zdobywa również druk 3D, który pozwala na szybkie prototypowanie części maszyn oraz ich personalizację. Technologie te przyczyniają się do skrócenia czasu wprowadzenia produktu na rynek oraz obniżenia kosztów produkcji.

Jakie są wyzwania związane z budową maszyn produkcyjnych

Budowa maszyn produkcyjnych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na efektywność całego procesu produkcyjnego. Jednym z głównych problemów jest konieczność dostosowania maszyn do zmieniających się potrzeb rynku oraz specyfiki produkcji. W obliczu rosnącej konkurencji firmy muszą nieustannie innowować swoje produkty i technologie, co często wiąże się z dużymi inwestycjami finansowymi. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości komponentów używanych do budowy maszyn. Niskiej jakości materiały mogą prowadzić do awarii i przestojów w produkcji, co generuje dodatkowe koszty. Również kwestie związane z ekologią stają się coraz bardziej istotne; producenci muszą dbać o to, aby ich maszyny były energooszczędne i przyjazne dla środowiska. Dodatkowo, w miarę jak technologia się rozwija, konieczne staje się ciągłe kształcenie pracowników oraz dostosowywanie ich umiejętności do nowych narzędzi i metod pracy.

Jakie są przyszłe trendy w budowie maszyn produkcyjnych

Przyszłość budowy maszyn produkcyjnych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z najważniejszych trendów jest dalsza automatyzacja procesów produkcyjnych, która ma na celu zwiększenie efektywności oraz redukcję kosztów operacyjnych. W miarę jak technologia robotyczna staje się coraz bardziej zaawansowana, możemy spodziewać się większej integracji robotów z systemami zarządzania produkcją. Kolejnym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który pozwala na zbieranie danych z różnych źródeł i ich analizę w czasie rzeczywistym. Dzięki temu producenci będą mogli lepiej monitorować stan swoich maszyn oraz przewidywać potencjalne awarie zanim one wystąpią. Również sztuczna inteligencja zaczyna odgrywać coraz większą rolę w optymalizacji procesów produkcyjnych; algorytmy AI mogą analizować ogromne ilości danych i sugerować najlepsze rozwiązania dla poprawy wydajności.

Jakie są kluczowe aspekty projektowania maszyn produkcyjnych

Projektowanie maszyn produkcyjnych to proces, który wymaga uwzględnienia wielu kluczowych aspektów, aby zapewnić ich efektywność i niezawodność. Przede wszystkim, należy zwrócić uwagę na ergonomię, która ma na celu ułatwienie pracy operatorów oraz minimalizację ryzyka kontuzji. Dobrze zaprojektowane stanowisko pracy powinno umożliwiać łatwy dostęp do wszystkich elementów maszyny oraz zapewniać komfort użytkowania. Kolejnym istotnym aspektem jest modularność konstrukcji, która pozwala na łatwe modyfikacje i rozbudowę maszyny w przyszłości. Dzięki temu producenci mogą dostosować swoje urządzenia do zmieniających się potrzeb rynku bez konieczności budowy nowych maszyn od podstaw. Warto również pamiętać o aspektach związanych z konserwacją; projektowanie maszyn powinno uwzględniać łatwość dostępu do komponentów wymagających regularnej obsługi. Dodatkowo, zastosowanie nowoczesnych technologii symulacyjnych podczas fazy projektowania pozwala na przewidywanie zachowań maszyny w różnych warunkach, co może znacząco wpłynąć na jakość końcowego produktu.

Jakie są najczęściej stosowane materiały w budowie maszyn produkcyjnych

W budowie maszyn produkcyjnych wykorzystuje się różnorodne materiały, które mają kluczowe znaczenie dla trwałości i funkcjonalności urządzeń. Stal jest jednym z najczęściej stosowanych materiałów ze względu na swoją wytrzymałość oraz odporność na uszkodzenia mechaniczne. W zależności od zastosowania, można wybierać spośród różnych gatunków stali, takich jak stal nierdzewna czy stal węglowa, które różnią się właściwościami chemicznymi i fizycznymi. Innym popularnym materiałem jest aluminium, które charakteryzuje się niską wagą oraz dobrą odpornością na korozję. Aluminium często stosuje się w konstrukcjach maszyn, gdzie kluczowa jest redukcja masy bez utraty wytrzymałości. W ostatnich latach rośnie również zainteresowanie kompozytami, które łączą w sobie zalety różnych materiałów; dzięki nim można uzyskać wyjątkowe właściwości mechaniczne oraz chemiczne. W kontekście budowy maszyn produkcyjnych nie można zapominać o materiałach eksploatacyjnych, takich jak smary czy oleje, które są niezbędne do prawidłowego funkcjonowania urządzeń.

Jakie są metody testowania maszyn produkcyjnych przed ich wdrożeniem

Testowanie maszyn produkcyjnych przed ich wdrożeniem to niezwykle ważny etap procesu produkcyjnego, który pozwala na wykrycie ewentualnych usterek oraz ocenę wydajności urządzeń. Jedną z podstawowych metod testowania jest test obciążeniowy, który polega na symulacji warunków pracy maszyny przy maksymalnym obciążeniu. Dzięki temu inżynierowie mogą ocenić, jak maszyna radzi sobie z dużymi obciążeniami oraz czy spełnia określone normy bezpieczeństwa. Kolejną istotną metodą jest test wydajnościowy, który ma na celu sprawdzenie efektywności działania maszyny w rzeczywistych warunkach produkcyjnych. Podczas tego testu monitoruje się różne parametry, takie jak czas cyklu produkcji czy ilość wyprodukowanych jednostek w danym czasie. Ważnym aspektem testowania jest również analiza danych zbieranych podczas pracy maszyny; nowoczesne systemy monitorujące pozwalają na bieżąco śledzić jej stan oraz identyfikować potencjalne problemy. Dodatkowo przeprowadza się także testy bezpieczeństwa, które mają na celu upewnienie się, że maszyna spełnia wszelkie normy ochrony zdrowia i życia pracowników.

Jakie są koszty związane z budową maszyn produkcyjnych

Koszty związane z budową maszyn produkcyjnych mogą być bardzo zróżnicowane i zależą od wielu czynników, takich jak skomplikowanie projektu, zastosowane technologie czy materiały użyte do konstrukcji. Na początku warto zwrócić uwagę na koszty projektowania; zatrudnienie specjalistów oraz zakup oprogramowania CAD to wydatki, które należy uwzględnić w budżecie. Kolejnym istotnym elementem są koszty materiałów; wybór odpowiednich surowców wpływa nie tylko na cenę samej maszyny, ale także na jej późniejsze funkcjonowanie i konserwację. Koszty robocizny to kolejny ważny aspekt; zatrudnienie wykwalifikowanych pracowników do montażu i uruchomienia maszyny może znacząco podnieść całkowity koszt inwestycji. Poza tym warto pamiętać o kosztach związanych z testowaniem i certyfikacją urządzeń; aby maszyna mogła być dopuszczona do użytku przemysłowego, musi spełniać określone normy jakościowe i bezpieczeństwa. Na koniec należy uwzględnić także koszty eksploatacji i konserwacji maszyny w trakcie jej użytkowania; regularne przeglądy oraz wymiana części eksploatacyjnych to nieodłączne elementy zarządzania parkiem maszynowym.

Jakie są najlepsze praktyki w zakresie utrzymania maszyn produkcyjnych

Utrzymanie maszyn produkcyjnych w dobrym stanie technicznym jest kluczowe dla zapewnienia ciągłości procesu produkcji oraz minimalizacji ryzyka awarii. Jedną z najlepszych praktyk jest wdrożenie systemu prewencyjnego utrzymania ruchu, który zakłada regularne przeglądy i konserwacje urządzeń zgodnie z harmonogramem ustalonym przez producenta lub specjalistów ds. utrzymania ruchu. Regularne inspekcje pozwalają na wczesne wykrywanie potencjalnych problemów oraz ich eliminację zanim przerodzą się w poważniejsze awarie. Kolejnym istotnym elementem jest szkolenie pracowników; dobrze przeszkolony personel potrafi skutecznie obsługiwać maszyny oraz reagować na ewentualne problemy techniczne. Warto również prowadzić dokumentację dotyczącą historii serwisowej każdej maszyny; gromadzenie danych o przeprowadzonych naprawach i wymianach części pozwala na lepsze planowanie działań konserwacyjnych oraz identyfikację trendów dotyczących awaryjności urządzeń.

Jakie są najważniejsze regulacje prawne dotyczące budowy maszyn produkcyjnych

Budowa maszyn produkcyjnych wiąże się z koniecznością przestrzegania licznych regulacji prawnych mających na celu zapewnienie bezpieczeństwa użytkowników oraz ochrony środowiska. W Unii Europejskiej jednym z kluczowych aktów prawnych regulujących tę dziedzinę jest Dyrektywa Maszynowa 2006/42/WE, która określa wymagania dotyczące projektowania i budowy maszyn oraz ich bezpieczeństwa. Zgodnie z tą dyrektywą producent ma obowiązek przeprowadzenia oceny ryzyka związanej z użytkowaniem maszyny oraz wdrożenia odpowiednich środków zabezpieczających przed zagrożeniami dla zdrowia i życia pracowników. Kolejnym istotnym aspektem są normy ISO dotyczące jakości i bezpieczeństwa produktów; wiele firm decyduje się na certyfikację swoich procesów zgodnie z tymi standardami jako sposób na zwiększenie konkurencyjności swoich produktów na rynku międzynarodowym. Dodatkowo regulacje dotyczące ochrony środowiska nakładają obowiązki związane z minimalizowaniem wpływu działalności przemysłowej na otoczenie; producenci muszą dbać o to, aby ich maszyny były energooszczędne oraz spełniały normy emisji szkodliwych substancji do atmosfery czy wód gruntowych.