Projektowanie elementów maszyn stanowi fundament inżynierii mechanicznej, decydując o funkcjonalności, trwałości i bezpieczeństwie wszelkiego rodzaju urządzeń i systemów. Proces ten wymaga nie tylko dogłębnej wiedzy teoretycznej, ale także praktycznego doświadczenia oraz zrozumienia specyfiki materiałów i procesów produkcyjnych. Kluczowe jest precyzyjne określenie wymagań stawianych projektowanemu elementowi, uwzględniając jego przeznaczenie, obciążenia, warunki pracy oraz oczekiwaną żywotność. Odpowiednie zaplanowanie każdego etapu, od koncepcji po wykonanie, minimalizuje ryzyko błędów i zapewnia osiągnięcie zamierzonych celów projektowych, przekładając się na wysoką jakość finalnego produktu i satysfakcję użytkownika.

Pierwszym i jednym z najważniejszych etapów jest analiza potrzeb i specyfikacji. Na tym etapie inżynierowie muszą dokładnie zrozumieć, do czego dany element będzie służył, jakie siły i momenty będzie przenosił, w jakich temperaturach i środowiskach będzie pracował, a także jakie normy i standardy musi spełniać. Jest to czas na zebranie wszystkich niezbędnych informacji, które staną się podstawą dalszych prac. Błędy popełnione na tym etapie mogą mieć katastrofalne skutki dla całego projektu, prowadząc do konieczności przeprojektowania lub nawet całkowitego porzucenia wcześniejszych założeń. Dlatego też, szczegółowa i dokładna analiza jest absolutnie kluczowa dla sukcesu.

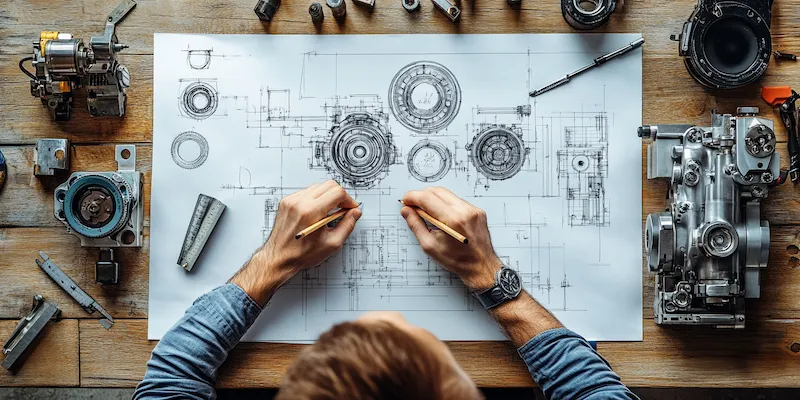

Kolejnym krokiem jest stworzenie wstępnej koncepcji i wybór odpowiednich materiałów. Na podstawie zebranych danych projektanci opracowują kilka alternatywnych rozwiązań, które następnie są analizowane pod kątem ich wykonalności, kosztów i efektywności. Wybór materiału ma ogromne znaczenie dla właściwości mechanicznych, odporności na korozję, zużycie oraz kosztu produkcji. Różne materiały mają odmienne właściwości, takie jak wytrzymałość na rozciąganie, ściskanie, zginanie, udarność czy twardość, a także przewodność cieplna i elektryczna. Inżynier musi dokładnie rozważyć te parametry w kontekście wymagań stawianych projektowanemu elementowi, aby zapewnić jego optymalne działanie w przewidzianych warunkach.

Metody obliczeniowe w projektowaniu elementów maszyn dla bezpieczeństwa użytkowania

Gdy koncepcja jest już gotowa, następuje etap szczegółowych obliczeń wytrzymałościowych i wymiarowych. Wykorzystuje się tu zaawansowane metody analityczne oraz narzędzia symulacyjne, takie jak metoda elementów skończonych (MES), aby przewidzieć zachowanie elementu pod wpływem różnych obciążeń i warunków pracy. Celem jest zapewnienie, że element będzie wystarczająco wytrzymały, aby sprostać wszystkim przewidywanym obciążeniom, jednocześnie unikając nadmiernego zapasu materiału, który mógłby prowadzić do niepotrzebnego zwiększenia masy i kosztów. Jest to kluczowe dla zapewnienia bezpieczeństwa użytkowników i długowieczności maszyny.

Obliczenia te obejmują analizę naprężeń, odkształceń, zmęczenia materiału, a także zjawisk takich jak wyboczenie czy drgania. Inżynierowie muszą uwzględnić wszelkie potencjalne zagrożenia, które mogłyby prowadzić do awarii elementu, takie jak koncentracja naprężeń w obszarach o skomplikowanej geometrii czy cykliczne obciążenia, które mogą prowadzić do zmęczenia materiału. Symulacje komputerowe pozwalają na testowanie wielu scenariuszy w wirtualnym środowisku, co jest znacznie szybsze i tańsze niż fizyczne prototypowanie. Umożliwiają one również identyfikację potencjalnych słabych punktów konstrukcji i optymalizację jej kształtu.

Szczególną uwagę należy zwrócić na analizę zmęczeniową, która jest niezwykle istotna w przypadku elementów poddawanych zmiennym obciążeniom. Zmęczenie materiału może prowadzić do pęknięć i awarii nawet przy naprężeniach znacznie niższych od granicy plastyczności. Dlatego też, obliczenia zmęczeniowe muszą być wykonane z najwyższą starannością, uwzględniając cykle obciążeniowe, rodzaj materiału oraz wpływ czynników środowiskowych. Prawidłowo przeprowadzona analiza zmęczeniowa pozwala na określenie przewidywanej żywotności elementu i zaprojektowanie go w taki sposób, aby zapewnić jego niezawodne działanie przez wymagany okres eksploatacji.

Optymalizacja geometrii elementów maszyn z wykorzystaniem nowoczesnych narzędzi

Generatywne projektowanie, analiza topologii oraz optymalizacja kształtu to techniki, które rewolucjonizują proces tworzenia elementów maszyn. Pozwalają one na automatyczne generowanie optymalnych kształtów na podstawie zdefiniowanych założeń i ograniczeń, często prowadząc do rozwiązań, które byłyby trudne do wymyślenia przez człowieka. Na przykład, analiza topologii może wskazać, gdzie materiał jest zbędny i można go usunąć, aby zmniejszyć masę, jednocześnie zachowując wymaganą sztywność. Pozwala to na tworzenie lekkich i wytrzymałych komponentów, które są kluczowe w branżach takich jak lotnictwo czy motoryzacja.

Optymalizacja geometrii często wiąże się z koniecznością uwzględnienia specyfiki procesów produkcyjnych. Element zaprojektowany z myślą o obróbce skrawaniem będzie miał inne wymagania niż element przeznaczony do druku 3D czy odlewania. Dlatego też, inżynierowie muszą współpracować z technologami produkcji, aby zapewnić, że zaprojektowany element będzie możliwy do wykonania przy użyciu dostępnych technologii, a proces produkcyjny będzie efektywny i ekonomiczny. Zrozumienie limitów i możliwości różnych metod wytwarzania jest kluczowe dla sukcesu całego projektu.

Wybór odpowiednich materiałów w projektowaniu elementów maszyn dla trwałości

Wybór odpowiednich materiałów stanowi jeden z filarów udanego projektowania elementów maszyn. Decyzja ta wpływa na wytrzymałość, sztywność, odporność na korozję, ścieranie, temperaturę oraz koszty produkcji i eksploatacji. Inżynier musi posiadać szeroką wiedzę na temat dostępnych materiałów, ich właściwości mechanicznych, fizycznych i chemicznych, a także ich zachowania w różnych warunkach pracy. Odpowiednie dopasowanie materiału do wymagań konstrukcyjnych jest kluczowe dla zapewnienia długowieczności i niezawodności maszyny.

Typowe materiały stosowane w projektowaniu elementów maszyn obejmują szeroką gamę metali, takich jak stale (nierdzewne, węglowe, stopowe), aluminium, miedź i jej stopy, tytan, a także tworzywa sztuczne (poliamidy, polietyleny, poliwęglany) oraz kompozyty. Każda z tych grup materiałowych oferuje unikalne kombinacje właściwości, które sprawiają, że nadają się one do konkretnych zastosowań. Na przykład, stale nierdzewne są cenione za swoją odporność na korozję i wysoką wytrzymałość, podczas gdy aluminium jest lekkie i ma dobrą przewodność cieplną.

Przy wyborze materiału należy wziąć pod uwagę szereg czynników, w tym:

- Wymagania wytrzymałościowe (granica plastyczności, wytrzymałość na rozciąganie, moduł sprężystości).

- Odporność na obciążenia dynamiczne i zmęczeniowe.

- Odporność na działanie czynników środowiskowych (korozja, wysoka temperatura, promieniowanie UV).

- Wymagania dotyczące twardości i odporności na ścieranie.

- Właściwości cieplne i elektryczne.

- Koszt materiału i jego dostępność.

- Możliwość obróbki i formowania.

Dokładna analiza tych czynników pozwala na podjęcie świadomej decyzji, która zapewni optymalne właściwości projektowanego elementu i całej maszyny.

Proces tworzenia dokumentacji technicznej dla produkcji elementów maszyn

Po zakończeniu fazy projektowej i obliczeniowej, kluczowym etapem jest stworzenie kompletnej i precyzyjnej dokumentacji technicznej. Jest to zbiór rysunków, specyfikacji i innych informacji niezbędnych do prawidłowego wykonania elementu przez producenta. Dokumentacja ta musi być jednoznaczna, zrozumiała i zgodna z obowiązującymi normami, aby uniknąć błędów i nieporozumień podczas produkcji. Jakość dokumentacji technicznej bezpośrednio przekłada się na jakość finalnego produktu.

Podstawowym elementem dokumentacji są rysunki techniczne, które zawierają szczegółowe wymiary, tolerancje, chropowatość powierzchni, oznaczenia materiałowe oraz wszelkie inne informacje geometryczne niezbędne do wykonania elementu. Rysunki te powinny być zgodne z zasadami rysunku technicznego i zawierać wszystkie niezbędne widoki, przekroje i detale. Ważne jest, aby stosować odpowiednie skale i oznaczenia, które ułatwią interpretację rysunku przez pracowników produkcji.

Oprócz rysunków, dokumentacja techniczna powinna zawierać również specyfikację materiałową, która precyzyjnie określa rodzaj i gatunek użytego materiału, a także ewentualne wymagania dotyczące jego obróbki cieplnej czy powierzchniowej. Należy również uwzględnić wymagania dotyczące kontroli jakości, takie jak metody badań nieniszczących czy dopuszczalne poziomy wad. Kompleksowa dokumentacja techniczna powinna także zawierać instrukcje montażu, jeśli element jest częścią większego zespołu, oraz informacje dotyczące bezpieczeństwa użytkowania.

Wdrażanie innowacji w projektowaniu elementów maszyn dla przewagi konkurencyjnej

Współczesny rynek wymaga od producentów ciągłego doskonalenia i wprowadzania innowacji, a projektowanie elementów maszyn jest obszarem, w którym można osiągnąć znaczącą przewagę konkurencyjną. Wykorzystanie najnowszych technologii, materiałów i metod projektowania pozwala na tworzenie produktów o lepszych parametrach, niższych kosztach produkcji i większej atrakcyjności dla klienta. Innowacyjne podejście do projektowania to klucz do sukcesu w dynamicznie zmieniającym się świecie.

Jednym z kluczowych trendów jest wykorzystanie zaawansowanych symulacji komputerowych i sztucznej inteligencji (AI) w procesie projektowym. Algorytmy uczenia maszynowego mogą analizować ogromne ilości danych z poprzednich projektów i testów, aby optymalizować kształt elementów, przewidywać ich zachowanie w ekstremalnych warunkach i identyfikować potencjalne problemy jeszcze na etapie koncepcji. To pozwala na szybsze i bardziej efektywne tworzenie rozwiązań, które są doskonale dopasowane do potrzeb.

Druk 3D, znany również jako wytwarzanie addytywne, otwiera nowe możliwości w projektowaniu złożonych geometrii, które byłyby niemożliwe do wykonania tradycyjnymi metodami. Pozwala to na tworzenie lekkich, zoptymalizowanych strukturalnie elementów, które mogą znacząco poprawić wydajność maszyn. Ponadto, druk 3D umożliwia szybkie tworzenie prototypów i personalizację produktów, co jest coraz bardziej cenione przez klientów. Integracja tych innowacyjnych technik z tradycyjnymi metodami projektowania i produkcji pozwala na tworzenie maszyn nowej generacji.