Proces projektowania i budowy maszyn stanowi fundament nowoczesnej produkcji. Jest to złożony, wieloetapowy proces, który wymaga dogłębnej wiedzy technicznej, kreatywności oraz ścisłej współpracy wielu specjalistów. Od precyzyjnego zdefiniowania wymagań, przez szczegółowe opracowanie dokumentacji technicznej, aż po finalny montaż i testowanie – każdy etap ma kluczowe znaczenie dla osiągnięcia optymalnej wydajności, niezawodności i bezpieczeństwa maszyny. Współczesne wyzwania przemysłowe, takie jak potrzeba zwiększenia efektywności, redukcji kosztów, minimalizacji wpływu na środowisko oraz adaptacji do dynamicznie zmieniających się potrzeb rynkowych, stawiają przed projektantami i inżynierami coraz wyższe wymagania.

W dzisiejszym świecie, gdzie innowacja jest kluczem do sukcesu, projektowanie i budowa maszyn ewoluuje w kierunku bardziej zintegrowanych i inteligentnych rozwiązań. Wykorzystanie zaawansowanych narzędzi, takich jak oprogramowanie CAD/CAM/CAE, symulacje numeryczne, a także nowe materiały i technologie produkcji, pozwala na tworzenie maszyn o coraz bardziej złożonych funkcjonalnościach i lepszych parametrach pracy. Odpowiednie podejście do każdego etapu projektowania i budowy maszyny, uwzględniające specyficzne potrzeby klienta oraz najnowsze trendy technologiczne, jest gwarancją stworzenia produktu, który nie tylko sprosta aktualnym wyzwaniom, ale będzie również gotowy na przyszłe innowacje i zmiany.

Kluczowe znaczenie ma również świadomość i przestrzeganie obowiązujących norm i dyrektyw bezpieczeństwa. Projektowanie i budowa maszyn musi odbywać się z pełnym poszanowaniem przepisów prawnych, aby zapewnić bezpieczeństwo użytkowników i otoczenia. Ignorowanie tych aspektów może prowadzić do poważnych konsekwencji prawnych i finansowych, a przede wszystkim zagrażać zdrowiu i życiu ludzi. Dlatego też, integralną częścią procesu jest nie tylko innowacyjność, ale także odpowiedzialność i dbałość o każdy szczegół, który wpływa na bezpieczeństwo i zgodność z przepisami.

W jaki sposób zdefiniować wymagania dla projektowanej maszyny

Pierwszym i zarazem jednym z najważniejszych etapów w całym procesie jest precyzyjne zdefiniowanie wymagań dla projektowanej maszyny. Ten etap często decyduje o sukcesie całego przedsięwzięcia, ponieważ pozwala na dokładne określenie celu, jaki ma spełniać urządzenie, oraz jego kluczowych parametrów. Niejasne lub niedoprecyzowane wymagania mogą prowadzić do błędów na dalszych etapach, konieczności wprowadzania kosztownych zmian, a w skrajnych przypadkach nawet do porażki projektu. Dlatego też, niezbędne jest przeprowadzenie szczegółowej analizy potrzeb użytkownika i kontekstu, w jakim maszyna będzie pracować.

Kluczowe jest zrozumienie, jakie zadania maszyna ma wykonywać, jaka ma być jej wydajność, jakie produkty ma przetwarzać lub wytwarzać, a także jakie są jej ograniczenia przestrzenne i środowiskowe. Należy również uwzględnić aspekty ekonomiczne – koszt produkcji, eksploatacji oraz potencjalny zwrot z inwestycji. Ważne jest, aby w procesie definiowania wymagań uczestniczyli wszyscy kluczowi interesariusze, w tym przyszli użytkownicy maszyny, dział techniczny, dział produkcji oraz specjaliści od bezpieczeństwa. Tylko poprzez szeroką konsultację można uzyskać pełny obraz potrzeb i oczekiwań.

W procesie tym warto skorzystać z metodyki tworzenia specyfikacji funkcjonalnych i niefunkcjonalnych. Specyfikacje funkcjonalne opisują, co maszyna ma robić – jej podstawowe funkcje, interakcje z użytkownikiem, algorytmy pracy. Specyfikacje niefunkcjonalne natomiast definiują, jak maszyna ma działać – jej parametry wydajnościowe (np. szybkość, dokładność), niezawodność, bezpieczeństwo, łatwość obsługi, wymagania konserwacyjne, a także zgodność z normami i przepisami. Dokładne i klarowne udokumentowanie tych wymagań stanowi solidny fundament dla dalszych prac projektowych i konstrukcyjnych.

Opracowanie szczegółowego projektu technicznego maszyny

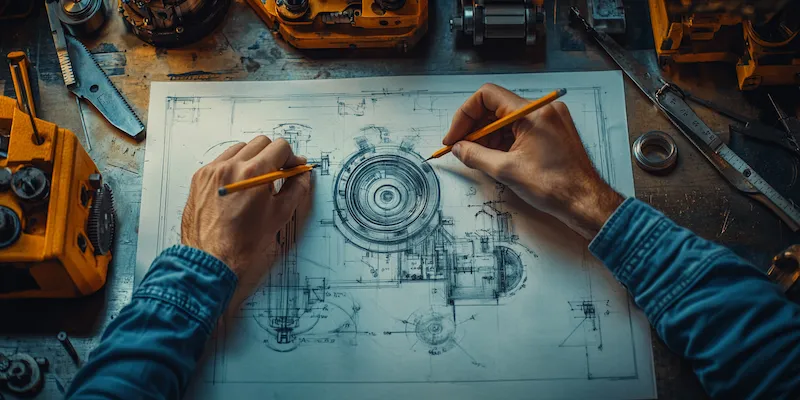

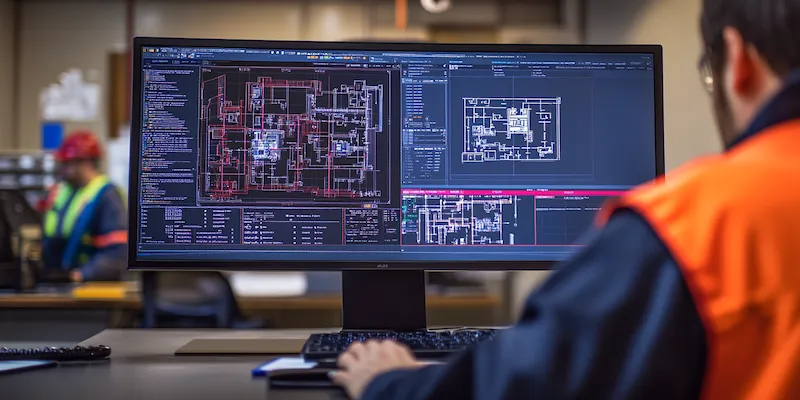

Gdy wymagania są już jasno określone, kolejnym krokiem jest przejście do etapu opracowania szczegółowego projektu technicznego. Ten etap jest sercem całego procesu, gdzie koncepcja przekształca się w konkretne rozwiązania inżynieryjne. Wykorzystanie nowoczesnego oprogramowania do projektowania wspomaganego komputerowo (CAD) jest tutaj nieodzowne. Pozwala ono na tworzenie precyzyjnych modeli 3D, które uwzględniają geometrię poszczególnych komponentów, ich wzajemne relacje oraz tolerancje wykonawcze.

Projekt techniczny obejmuje szereg kluczowych elementów. Przede wszystkim, jest to stworzenie kompletnej dokumentacji rysunkowej, która zawiera wszystkie niezbędne widoki, przekroje, szczegóły montażowe oraz listy materiałowe. Równocześnie, inżynierowie opracowują schematy elektryczne, pneumatyczne, hydrauliczne oraz programy sterujące, które są niezbędne do prawidłowego funkcjonowania maszyny. Szczególną uwagę należy zwrócić na dobór odpowiednich komponentów – silników, przekładni, czujników, systemów sterowania – tak, aby były one zgodne z wymaganiami technicznymi, cenowo optymalne i dostępne na rynku.

Ważnym elementem tego etapu są również analizy wytrzymałościowe i symulacje, wykonywane przy użyciu specjalistycznego oprogramowania CAE (Computer-Aided Engineering). Pozwalają one na sprawdzenie, jak projektowana konstrukcja będzie zachowywać się pod wpływem obciążeń, wibracji czy zmian temperatury, jeszcze przed wykonaniem fizycznego prototypu. Dzięki temu można zoptymalizować konstrukcję pod kątem wytrzymałości, sztywności i masy, eliminując potencjalne problemy i zwiększając niezawodność maszyny. Dokładność i kompletność projektu technicznego bezpośrednio przekłada się na jakość i efektywność dalszych etapów budowy.

Proces produkcji i montażu kluczowych komponentów

Po ukończeniu szczegółowego projektu technicznego, następuje etap produkcji i montażu kluczowych komponentów maszyny. Ten etap wymaga precyzji, odpowiedniego zaplecza technicznego oraz ścisłego przestrzegania wytycznych zawartych w dokumentacji. Dział produkcji odpowiada za wykonanie poszczególnych części zgodnie z założonymi tolerancjami i specyfikacjami materiałowymi. Wykorzystywane są tu różnorodne metody obróbki, takie jak frezowanie, toczenie, szlifowanie, spawanie, a także nowoczesne techniki produkcyjne, na przykład druk 3D czy obróbka laserowa, w zależności od specyfiki danej części.

Kluczowe jest zapewnienie odpowiedniej jakości wykonania poszczególnych elementów. Kontrola jakości na tym etapie powinna być prowadzona na bieżąco, aby wykryć ewentualne odchylenia od norm i zapobiec dalszemu przetwarzaniu wadliwych części. Dobór odpowiednich materiałów, ich właściwości mechaniczne i chemiczne, mają bezpośredni wpływ na trwałość i niezawodność całej maszyny. Dlatego też, wybór dostawców i kontrola jakości dostarczanych surowców jest równie istotna, jak sama obróbka.

Kolejnym etapem jest montaż. Tutaj kluczowa jest współpraca pomiędzy działem produkcji a działem montażu, a także ścisłe przestrzeganie instrukcji montażowych. Montaż może być wykonywany w sposób modułowy, gdzie poszczególne podzespoły są kompletowane osobno, a następnie łączone w całość, lub w sposób sekwencyjny. W obu przypadkach, niezbędna jest precyzja i dbałość o detale, aby zapewnić prawidłowe dopasowanie elementów, poprawne połączenia i funkcjonalność podzespołów. W przypadku bardziej złożonych maszyn, często stosuje się specjalistyczne narzędzia i systemy pozycjonowania, które ułatwiają i przyspieszają proces montażu, jednocześnie zwiększając jego dokładność.

Testowanie i uruchomienie nowo zbudowanej maszyny

Po zakończonym montażu przychodzi czas na niezwykle ważny etap testowania i uruchomienia nowo zbudowanej maszyny. Jest to moment weryfikacji, czy wszystkie zaprojektowane funkcje działają poprawnie, czy parametry pracy są zgodne ze specyfikacją, a także czy maszyna jest bezpieczna w użytkowaniu. Testowanie powinno być przeprowadzone metodycznie i zgodnie z wcześniej opracowanym planem, który obejmuje szereg różnorodnych prób i procedur.

Pierwszym krokiem jest zazwyczaj testowanie poszczególnych podzespołów i systemów sterowania, zanim maszyna zostanie w pełni uruchomiona. Sprawdza się działanie silników, czujników, układów pneumatycznych i hydraulicznych, a także poprawność działania oprogramowania sterującego. Następnie przechodzi się do testów funkcjonalnych, gdzie maszyna jest uruchamiana w różnych trybach pracy, aby sprawdzić, czy wykonuje założone zadania. Testy te obejmują m.in. sprawdzanie wydajności, dokładności, powtarzalności procesów, a także reakcji na potencjalne awarie i sytuacje nieprzewidziane.

Kluczowym elementem jest również przeprowadzenie testów bezpieczeństwa. Sprawdza się działanie wszystkich systemów zabezpieczających, takich jak wyłączniki awaryjne, bariery ochronne, czujniki obecności. Maszyna musi spełniać wszystkie obowiązujące normy bezpieczeństwa, a jej obsługa musi być intuicyjna i bezpieczna. Pozytywne zakończenie wszystkich testów jest warunkiem dopuszczenia maszyny do użytku. Uruchomienie maszyny u klienta, często połączone ze szkoleniem personelu, stanowi finalny etap tego procesu, po którym maszyna jest gotowa do pracy produkcyjnej.

Zapewnienie ciągłości działania i konserwacji maszyn

Projektowanie i budowa maszyny to nie koniec drogi, ale początek jej długiej i efektywnej pracy. Kluczowe dla zapewnienia ciągłości działania i maksymalizacji zwrotu z inwestycji jest wdrożenie odpowiednich procedur konserwacji i serwisu. Maszyny, podobnie jak wszystkie urządzenia mechaniczne, podlegają naturalnemu zużyciu i wymagają regularnej troski, aby utrzymać je w optymalnej sprawności. Zaniedbanie tych aspektów może prowadzić do nieplanowanych przestojów w produkcji, kosztownych awarii, a nawet przedwczesnego zużycia maszyny.

Kluczowe jest opracowanie i wdrożenie harmonogramu przeglądów technicznych. Powinien on uwzględniać zalecenia producenta, specyfikę pracy maszyny, a także jej wiek i intensywność eksploatacji. Przeglądy te obejmują szereg czynności: od rutynowych kontroli wizualnych, przez smarowanie ruchomych części, wymianę zużytych elementów, aż po kalibrację precyzyjnych podzespołów. Ważne jest, aby czynności konserwacyjne były przeprowadzane przez wykwalifikowany personel, który posiada odpowiednią wiedzę i narzędzia.

Warto również rozważyć wdrożenie strategii konserwacji predykcyjnej. Wykorzystuje ona nowoczesne technologie, takie jak czujniki monitorujące parametry pracy maszyny (np. temperaturę, wibracje, ciśnienie), analizę danych i algorytmy uczenia maszynowego, aby przewidywać potencjalne awarie, zanim do nich dojdzie. Pozwala to na zaplanowanie naprawy w dogodnym momencie, minimalizując przestoje produkcyjne i koszty związane z awarią. Dostępność części zamiennych oraz szybki serwis techniczny to również kluczowe czynniki, które wpływają na efektywność utrzymania ruchu i ciągłość produkcji maszyn.

Innowacyjne podejścia w projektowaniu i budowie nowoczesnych maszyn

Rynek maszyn produkcyjnych nieustannie ewoluuje, a innowacyjne podejścia w projektowaniu i budowie stają się kluczowym czynnikiem sukcesu. Producenci coraz częściej sięgają po zaawansowane technologie, które pozwalają na tworzenie maszyn o wyższej wydajności, większej elastyczności i niższym wpływie na środowisko. Jednym z takich trendów jest integracja maszyn z systemami Przemysłu 4.0, co oznacza komunikację między maszynami, systemami sterowania i pracownikami w czasie rzeczywistym.

Wykorzystanie sztucznej inteligencji (AI) i uczenia maszynowego (ML) otwiera nowe możliwości w zakresie optymalizacji procesów produkcyjnych, predykcyjnego utrzymania ruchu oraz autonomicznego sterowania maszynami. Robotyka współpracująca (coboty) to kolejny obszar dynamicznego rozwoju, który pozwala na bezpieczną integrację robotów z pracownikami w przestrzeni roboczej, zwiększając produktywność i odciążając ludzi od powtarzalnych lub niebezpiecznych zadań.

Coraz większą rolę odgrywa również projektowanie zorientowane na zrównoważony rozwój. Obejmuje ono stosowanie ekologicznych materiałów, minimalizację zużycia energii, redukcję odpadów produkcyjnych oraz projektowanie maszyn o długim cyklu życia i łatwości recyklingu. Technologie takie jak druk 3D pozwalają na tworzenie skomplikowanych, lekkich komponentów, które mogą znacząco wpłynąć na wydajność i efektywność energetyczną maszyn. Integracja tych innowacyjnych rozwiązań w procesie projektowania i budowy maszyn pozwala na tworzenie urządzeń, które są nie tylko wydajne i niezawodne, ale także przyszłościowe i zgodne z najnowszymi trendami technologicznymi i ekologicznymi.