W dzisiejszym dynamicznym świecie przemysłu, ciągłe dążenie do optymalizacji procesów produkcyjnych stanowi priorytet dla każdej firmy. Kluczowym elementem tej optymalizacji jest odpowiednio zaprojektowana i zbudowana maszyna przemysłowa. To ona bezpośrednio wpływa na wydajność, jakość wytwarzanych produktów, a co za tym idzie – na konkurencyjność przedsiębiorstwa na rynku. Proces ten wymaga interdyscyplinarnego podejścia, łączącego wiedzę techniczną, inżynierską oraz zrozumienie specyficznych potrzeb danej branży.

Każda maszyna przemysłowa jest unikalnym dziełem inżynierii, stworzonym do realizacji konkretnych zadań. Od prostych mechanizmów po skomplikowane linie produkcyjne, ich projektowanie i budowa to proces złożony, wymagający precyzji, innowacyjności i ścisłego przestrzegania norm bezpieczeństwa. Inwestycja w nowoczesne, dopasowane do indywidualnych potrzeb maszyny to strategiczne posunięcie, które może przynieść znaczące korzyści w postaci obniżenia kosztów produkcji, zwiększenia jej tempa oraz poprawy jakości końcowego produktu. Jest to inwestycja w przyszłość firmy i jej zdolność do adaptacji w szybko zmieniającym się otoczeniu rynkowym.

Niezależnie od tego, czy mówimy o maszynach do obróbki metali, tworzyw sztucznych, spożywczych czy farmaceutycznych, podstawowe zasady projektowania i budowy pozostają podobne. Skupiają się one na funkcjonalności, niezawodności, bezpieczeństwie użytkownika oraz łatwości obsługi i konserwacji. Właściwy wybór materiałów, komponentów i technologii wykonania ma fundamentalne znaczenie dla długowieczności i efektywności pracy maszyny. To właśnie etap projektowania jest momentem, w którym można zapobiec potencjalnym problemom i zoptymalizować wszystkie aspekty przyszłej eksploatacji.

Etapy powstawania nowoczesnych maszyn przemysłowych

Proces tworzenia maszyny przemysłowej to wieloetapowa podróż, rozpoczynająca się od analizy potrzeb klienta i szczegółowego określenia wymagań. Na tym etapie kluczowe jest dogłębne zrozumienie specyfiki pracy, rodzaju przetwarzanych materiałów, oczekiwanej przepustowości oraz wszelkich ograniczeń przestrzennych czy budżetowych. Po zebraniu wszystkich informacji następuje faza koncepcji, podczas której tworzone są wstępne projekty, szkice i modele, mające na celu wizualizację potencjalnych rozwiązań. To moment, w którym rodzą się innowacyjne pomysły i wybierane są najkorzystniejsze kierunki rozwoju.

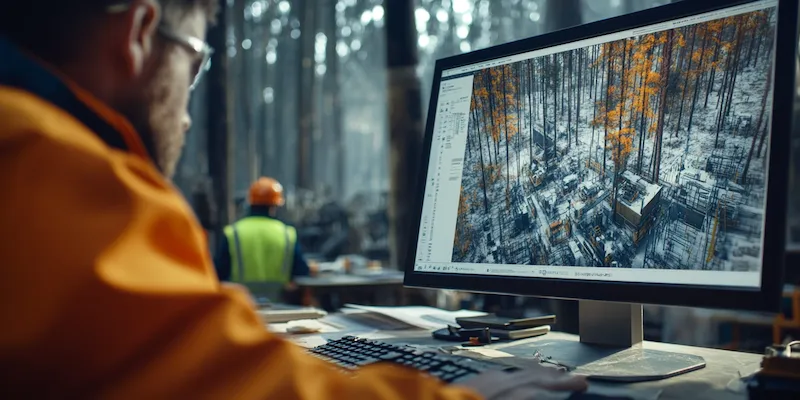

Następnym krokiem jest opracowanie szczegółowej dokumentacji technicznej. Obejmuje ona precyzyjne rysunki techniczne, specyfikacje materiałowe, schematy elektryczne i pneumatyczne, a także programowanie sterowników logicznych (PLC). Na tym etapie wykorzystuje się zaawansowane oprogramowanie CAD/CAM, które pozwala na precyzyjne modelowanie 3D, analizę wytrzymałościową (FEA) i symulację działania poszczególnych komponentów oraz całej maszyny. Dbałość o każdy detal na tym etapie zapobiega kosztownym błędom na późniejszych etapach produkcji i eksploatacji.

Po zatwierdzeniu projektu następuje faza produkcji. Wykwalifikowani pracownicy, przy użyciu nowoczesnych technologii obróbki skrawaniem, spawania, gięcia blach i innych procesów produkcyjnych, tworzą poszczególne części maszyny. Następnie odbywa się montaż, podczas którego wszystkie elementy są precyzyjnie łączone, a systemy elektryczne, pneumatyczne i hydrauliczne są instalowane i uruchamiane. Cały proces produkcji nadzorowany jest przez specjalistów, którzy dbają o zgodność z dokumentacją techniczną i najwyższe standardy jakości. Kluczowe jest również odpowiednie dobranie komponentów, takich jak silniki, przekładnie, czujniki czy układy sterowania, które muszą być dopasowane do obciążeń i warunków pracy.

Wdrażanie innowacyjnych rozwiązań w projektowaniu maszyn

Kolejnym ważnym aspektem jest projektowanie z myślą o Przemysłowym Internecie Rzeczy (IIoT). Maszyny wyposażone w odpowiednie sensory i moduły komunikacyjne mogą być zdalnie monitorowane, sterowane i diagnozowane. Dane zbierane z maszyn pozwalają na analizę ich pracy w czasie rzeczywistym, przewidywanie potencjalnych awarii (predykcyjne utrzymanie ruchu) oraz optymalizację parametrów pracy. To podejście znacząco wpływa na redukcję przestojów i obniżenie kosztów eksploatacji, umożliwiając jednocześnie tworzenie inteligentnych fabryk przyszłości.

Nie można zapomnieć o znaczeniu ergonomii i bezpieczeństwa. Projektanci coraz częściej stosują zasady projektowania zorientowanego na człowieka, dbając o intuicyjność obsługi, minimalizację ryzyka wypadków i zapewnienie komfortowych warunków pracy operatorów. Wdrażane są zaawansowane systemy bezpieczeństwa, takie jak kurtyny świetlne, bariery ochronne czy systemy monitorowania obecności, które skutecznie chronią pracowników przed urazami. Ponadto, coraz większą wagę przykłada się do aspektów środowiskowych, projektując maszyny energooszczędne i wykorzystujące materiały przyjazne dla środowiska.

Wykorzystanie zaawansowanych technologii w procesie budowy

Budowa maszyn przemysłowych opiera się na wykorzystaniu najnowszych osiągnięć technologicznych w dziedzinie obróbki materiałów i montażu. Precyzyjna obróbka CNC (Computer Numerical Control) jest fundamentem tworzenia skomplikowanych elementów o wysokiej dokładności wymiarowej. Maszyny CNC, takie jak frezarki, tokarki czy elektrodrążarki, pozwalają na realizację nawet najbardziej złożonych geometrii z powtarzalną jakością, co jest kluczowe dla zapewnienia prawidłowego działania całej maszyny.

Spawanie, choć tradycyjna metoda, również ewoluuje. Wdrażane są nowoczesne techniki spawania, takie jak spawanie laserowe czy plazmowe, które charakteryzują się wyższą precyzją, mniejszymi strefami wpływu ciepła i możliwością łączenia trudnych materiałów. Automatyzacja procesów spawania, z wykorzystaniem robotów spawalniczych, dodatkowo zwiększa wydajność i powtarzalność, minimalizując jednocześnie ryzyko błędów ludzkich.

W procesie budowy maszyn kluczowe jest również zastosowanie wysokiej jakości materiałów. Wybór odpowiedniego gatunku stali, aluminium, tworzyw sztucznych czy kompozytów zależy od specyfiki pracy maszyny, obciążeń mechanicznych, temperatury czy kontaktu z substancjami chemicznymi. Materiały te muszą spełniać rygorystyczne normy wytrzymałościowe i odpornościowe, aby zapewnić długą żywotność i niezawodność maszyny w trudnych warunkach przemysłowych. Stosuje się także zaawansowane techniki obróbki powierzchniowej, takie jak hartowanie, azotowanie czy powlekanie, które dodatkowo zwiększają odporność elementów na ścieranie i korozję.

Znaczenie prawidłowego doboru komponentów w budowie maszyn

Dobór odpowiednich komponentów jest jednym z najistotniejszych etapów w procesie budowy maszyny przemysłowej, decydującym o jej wydajności, niezawodności i trwałości. Kluczowe znaczenie mają między innymi:

- Silniki i układy napędowe: Wybór odpowiedniego typu silnika (elektrycznego, hydraulicznego, pneumatycznego), jego mocy i charakterystyki pracy musi być ściśle dopasowany do wymagań technologicznych procesu. Ważne jest uwzględnienie także efektywności energetycznej i poziomu hałasu.

- Przekładnie i mechanizmy ruchu: Precyzja i wytrzymałość przekładni (planetarnych, ślimakowych, zębatych) oraz mechanizmów ruchu (śruby pociągowe, liniowe prowadnice) wpływają na dokładność pozycjonowania i płynność pracy maszyny.

- Układy sterowania i automatyki: Wybór sterowników PLC, paneli operatorskich HMI, czujników i elementów wykonawczych (zawory, siłowniki) decyduje o funkcjonalności maszyny, możliwości jej programowania i integracji z innymi systemami produkcyjnymi.

- Elementy bezpieczeństwa: Niezawodne czujniki, wyłączniki krańcowe, kurtyny świetlne i systemy monitorowania pracy są niezbędne do zapewnienia bezpiecznych warunków pracy operatorów i ochrony maszyny przed uszkodzeniem.

- Materiały konstrukcyjne i elementy zużywalne: Jakość stali, tworzyw sztucznych, uszczelnień, łożysk i narzędzi ma bezpośredni wpływ na żywotność maszyny i koszty jej eksploatacji.

Nieprawidłowy dobór jakiegokolwiek komponentu może prowadzić do obniżenia wydajności, przedwczesnego zużycia, awarii, a nawet zagrożenia dla bezpieczeństwa pracowników. Dlatego też proces ten wymaga ścisłej współpracy z doświadczonymi inżynierami i dostawcami, którzy potrafią doradzić optymalne rozwiązania, uwzględniając nie tylko bieżące potrzeby, ale także przyszły rozwój i ewentualne modyfikacje maszyny. Analiza parametrów technicznych, porównanie ofert różnych producentów oraz weryfikacja certyfikatów jakościowych to standardowe procedury.

Warto również pamiętać o dostępności części zamiennych. Wybierając komponenty od renomowanych producentów, mamy pewność, że w razie potrzeby będziemy mogli szybko i sprawnie je wymienić, minimalizując przestoje w produkcji. Długoterminowa perspektywa jest kluczowa – inwestycja w wysokiej jakości, choć potencjalnie droższe na początku, komponenty często okazuje się bardziej opłacalna w dłuższej perspektywie, dzięki niższym kosztom serwisowania i dłuższej żywotności maszyny.

Dopasowanie maszyn do specyfiki branży przemysłowej

Każda branża przemysłowa charakteryzuje się unikalnymi procesami technologicznymi, specyficznymi wymogami materiałowymi i normami jakościowymi. Dlatego też projektowanie i budowa maszyn musi być ściśle dostosowana do tych czynników. Na przykład, maszyny dla przemysłu spożywczego muszą spełniać rygorystyczne normy higieny i bezpieczeństwa żywności, często wykonane ze stali nierdzewnej, łatwe do czyszczenia i sterylizacji. Wymagają one precyzyjnego sterowania procesami, aby zapewnić optymalne warunki obróbki surowców i zachowanie ich właściwości.

W przypadku przemysłu motoryzacyjnego, kluczowe jest osiągnięcie wysokiej precyzji, szybkości i powtarzalności operacji, często z wykorzystaniem zaawansowanej robotyki i systemów wizyjnych do kontroli jakości. Linie produkcyjne muszą być elastyczne, aby umożliwić szybkie przełączanie się między produkcją różnych modeli pojazdów. Zastosowanie zrobotyzowanych stanowisk montażowych, systemów transportu bliskiego oraz zautomatyzowanych magazynów jest tutaj standardem.

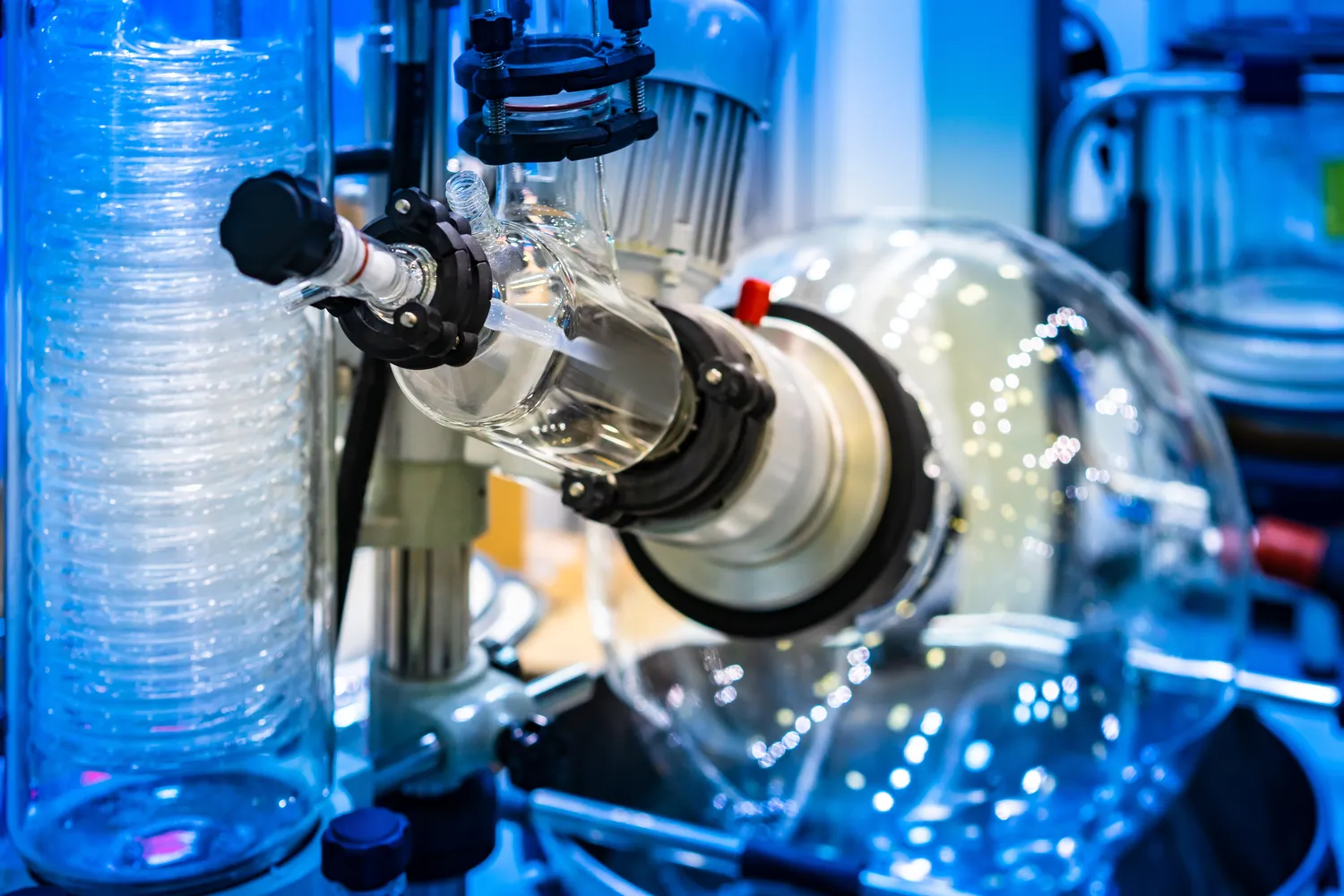

Przemysł farmaceutyczny stawia natomiast najwyższe wymagania w zakresie czystości, sterylności i dokładności procesów. Maszyny muszą być zaprojektowane tak, aby zapobiegać kontaminacji, zapewniać precyzyjne dawkowanie substancji aktywnych i spełniać rygorystyczne regulacje prawne, takie jak GMP (Good Manufacturing Practice). Materiały używane do budowy muszą być biokompatybilne i odporne na środki dezynfekujące. Często stosuje się systemy filtracji powietrza i wody, aby utrzymać sterylne środowisko pracy.

Innym przykładem jest przemysł drzewny, gdzie maszyny muszą być przystosowane do obróbki materiałów o zmiennej gęstości i wilgotności, wymagając dużej mocy i odporności na pył. Maszyny do obróbki drewna, takie jak piły, frezarki czy linie do produkcji płyt, muszą być wyposażone w skuteczne systemy odciągu trocin i pyłu, a ich konstrukcja musi zapewniać stabilność i precyzję podczas pracy z dużymi elementami. Równie istotne jest dostosowanie do specyfiki obrabianych materiałów, np. gatunku drewna, jego wilgotności czy sposobu przetworzenia.