Projektowanie maszyn i urządzeń to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych, ekonomicznych oraz ergonomicznych. Kluczowym etapem w tym procesie jest analiza potrzeb użytkowników oraz określenie wymagań funkcjonalnych, które maszyna ma spełniać. Na tym etapie inżynierowie zbierają informacje dotyczące specyfikacji technicznych, które będą miały wpływ na dalsze prace projektowe. Następnie następuje faza koncepcyjna, gdzie tworzone są wstępne szkice oraz modele 3D, które pomagają wizualizować finalny produkt. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje dobór odpowiednich materiałów oraz technologii produkcji. W tym etapie inżynierowie muszą również uwzględnić aspekty związane z bezpieczeństwem i niezawodnością maszyny. Po zakończeniu projektowania następuje faza prototypowania, gdzie tworzony jest pierwszy model maszyny, który poddawany jest testom w celu weryfikacji jego funkcjonalności oraz wydajności.

Jakie technologie są wykorzystywane w projektowaniu maszyn

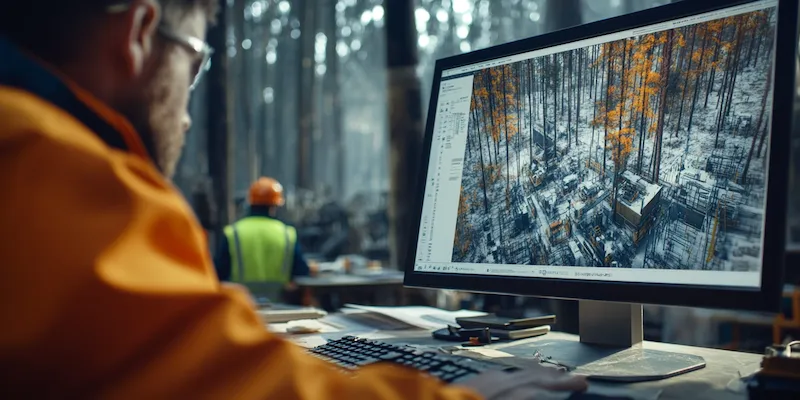

Współczesne projektowanie maszyn i urządzeń opiera się na zaawansowanych technologiach, które znacząco ułatwiają proces tworzenia innowacyjnych rozwiązań. Jednym z najważniejszych narzędzi wykorzystywanych przez inżynierów jest oprogramowanie CAD (Computer-Aided Design), które pozwala na tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Dzięki temu inżynierowie mogą łatwo modyfikować projekty oraz przeprowadzać symulacje działania maszyny przed jej fizycznym wykonaniem. Ponadto, technologie takie jak CAM (Computer-Aided Manufacturing) umożliwiają automatyzację procesu produkcji, co zwiększa efektywność i redukuje koszty. W ostatnich latach coraz większą rolę odgrywa także druk 3D, który pozwala na szybkie prototypowanie oraz produkcję skomplikowanych elementów maszyn bez konieczności stosowania tradycyjnych metod obróbczych.

Jakie umiejętności są niezbędne w projektowaniu maszyn

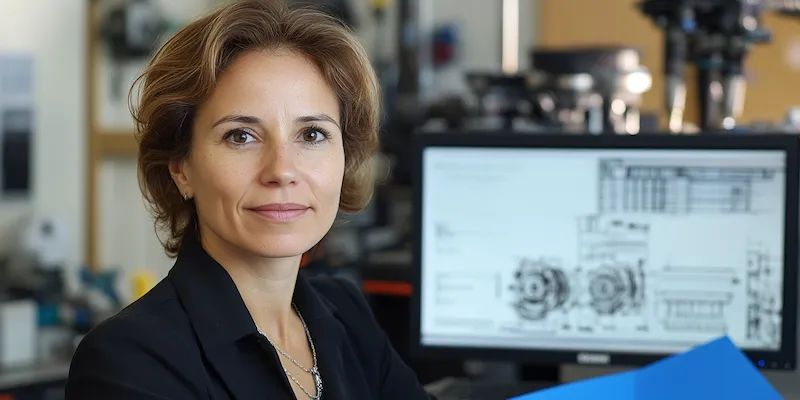

Aby skutecznie zajmować się projektowaniem maszyn i urządzeń, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki, elektrotechniki oraz materiałoznawstwa, która pozwala na zrozumienie zasad działania różnych systemów i komponentów maszyn. Umiejętność posługiwania się oprogramowaniem CAD/CAM jest również kluczowa, ponieważ to właśnie dzięki niemu inżynierowie mogą tworzyć precyzyjne projekty oraz optymalizować procesy produkcyjne. Oprócz umiejętności technicznych ważne są również kompetencje miękkie, takie jak zdolność do pracy w zespole oraz komunikacji z innymi specjalistami. Projektowanie maszyn często wymaga współpracy z innymi działami firmy, takimi jak marketing czy sprzedaż, dlatego umiejętność współpracy jest niezwykle istotna.

Jakie są najnowsze trendy w projektowaniu maszyn

W ostatnich latach w dziedzinie projektowania maszyn i urządzeń można zaobserwować wiele interesujących trendów, które mają na celu zwiększenie efektywności produkcji oraz minimalizację wpływu na środowisko. Jednym z najważniejszych kierunków rozwoju jest automatyzacja procesów produkcyjnych poprzez zastosowanie robotyzacji oraz systemów sztucznej inteligencji. Dzięki temu możliwe jest zwiększenie wydajności pracy oraz redukcja błędów ludzkich. Kolejnym istotnym trendem jest rozwój technologii Internetu Rzeczy (IoT), która pozwala na monitorowanie stanu maszyn w czasie rzeczywistym oraz zbieranie danych dotyczących ich wydajności. To z kolei umożliwia lepsze zarządzanie procesami produkcyjnymi i szybsze reagowanie na ewentualne awarie. Warto również zwrócić uwagę na rosnące zainteresowanie ekologicznymi rozwiązaniami w projektowaniu maszyn, takimi jak wykorzystanie materiałów biodegradowalnych czy energooszczędnych systemów napędowych.

Jakie są wyzwania w projektowaniu maszyn i urządzeń

Projektowanie maszyn i urządzeń wiąże się z wieloma wyzwaniami, które inżynierowie muszą pokonywać na różnych etapach procesu. Jednym z głównych problemów jest konieczność dostosowania projektów do szybko zmieniających się wymagań rynku oraz technologii. W obliczu rosnącej konkurencji firmy muszą nie tylko tworzyć innowacyjne rozwiązania, ale także dbać o ich opłacalność. W związku z tym inżynierowie często stają przed dylematem, jak zbalansować jakość, koszt i czas realizacji projektu. Kolejnym wyzwaniem jest zapewnienie bezpieczeństwa użytkowników oraz niezawodności maszyn. Wymaga to przeprowadzenia szczegółowych analiz ryzyka oraz testów, które mogą być czasochłonne i kosztowne. Dodatkowo, inżynierowie muszą również brać pod uwagę aspekty związane z ochroną środowiska, co często wiąże się z koniecznością stosowania bardziej ekologicznych materiałów oraz technologii.

Jakie są zastosowania maszyn i urządzeń w różnych branżach

Maszyny i urządzenia znajdują zastosowanie w wielu różnych branżach, co sprawia, że ich projektowanie jest niezwykle wszechstronnym i dynamicznym obszarem działalności. W przemyśle produkcyjnym maszyny wykorzystywane są do automatyzacji procesów wytwórczych, co pozwala na zwiększenie wydajności oraz redukcję kosztów. Przykłady obejmują linie montażowe w fabrykach samochodowych oraz maszyny CNC do precyzyjnej obróbki metalu. W sektorze budowlanym maszyny takie jak dźwigi, koparki czy betoniarki odgrywają kluczową rolę w realizacji projektów budowlanych, umożliwiając efektywne wykonywanie prac ziemnych oraz transport materiałów. W branży medycznej maszyny i urządzenia są niezbędne do przeprowadzania skomplikowanych procedur diagnostycznych oraz terapeutycznych, takich jak tomografia komputerowa czy aparaty do dializ. Również w rolnictwie nowoczesne maszyny, takie jak ciągniki czy kombajny, znacząco zwiększają wydajność upraw oraz zbiorów.

Jakie są najważniejsze normy i standardy w projektowaniu maszyn

W projektowaniu maszyn i urządzeń niezwykle istotne jest przestrzeganie odpowiednich norm i standardów, które mają na celu zapewnienie bezpieczeństwa użytkowników oraz niezawodności produktów. Normy te mogą różnić się w zależności od kraju oraz branży, jednak wiele z nich opiera się na międzynarodowych standardach opracowanych przez organizacje takie jak ISO (Międzynarodowa Organizacja Normalizacyjna) czy IEC (Międzynarodowa Komisja Elektrotechniczna). Na przykład norma ISO 9001 dotyczy systemów zarządzania jakością i stanowi podstawę dla wielu firm zajmujących się projektowaniem maszyn. Inne normy dotyczą specyfikacji technicznych poszczególnych komponentów maszyn, takich jak silniki elektryczne czy elementy hydrauliczne. Ponadto istnieją również normy dotyczące bezpieczeństwa maszyn, takie jak EN 60204-1, które określają wymagania dotyczące instalacji elektrycznych w maszynach.

Jakie są korzyści płynące z efektywnego projektowania maszyn

Efektywne projektowanie maszyn i urządzeń przynosi wiele korzyści zarówno dla producentów, jak i użytkowników końcowych. Po pierwsze, dobrze zaprojektowane maszyny charakteryzują się wyższą wydajnością operacyjną, co przekłada się na oszczędności czasu i kosztów produkcji. Dzięki zastosowaniu nowoczesnych technologii oraz optymalizacji procesów produkcyjnych możliwe jest zwiększenie tempa pracy oraz redukcja marnotrawstwa surowców. Po drugie, efektywne projektowanie przyczynia się do poprawy jakości produktów końcowych. Maszyny zaprojektowane z myślą o precyzji i niezawodności pozwalają na uzyskanie lepszych efektów produkcyjnych oraz minimalizację błędów ludzkich. Dodatkowo dobrze zaprojektowane maszyny są bardziej ergonomiczne dla operatorów, co wpływa na ich komfort pracy oraz bezpieczeństwo. Kolejną korzyścią jest możliwość łatwiejszego serwisowania i konserwacji maszyn, co zwiększa ich żywotność oraz zmniejsza koszty utrzymania.

Jakie są przyszłe kierunki rozwoju w projektowaniu maszyn

Przyszłość projektowania maszyn i urządzeń zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych poprzez wykorzystanie robotyzacji oraz sztucznej inteligencji. Maszyny będą coraz bardziej autonomiczne, co pozwoli na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Również Internet Rzeczy (IoT) będzie odgrywał coraz większą rolę w monitorowaniu stanu maszyn oraz zbieraniu danych dotyczących ich wydajności. Dzięki temu możliwe będzie przewidywanie awarii oraz optymalizacja procesów produkcyjnych w czasie rzeczywistym. Kolejnym ważnym trendem będzie rozwój ekologicznych rozwiązań w projektowaniu maszyn, takich jak wykorzystanie odnawialnych źródeł energii czy materiałów biodegradowalnych. Firmy będą coraz bardziej skupiały się na tworzeniu produktów przyjaznych dla środowiska oraz zgodnych z zasadami zrównoważonego rozwoju.

Jakie są kluczowe aspekty współpracy w projektowaniu maszyn

Współpraca w projektowaniu maszyn i urządzeń jest niezbędna dla osiągnięcia sukcesu w tym złożonym procesie. Kluczowym aspektem jest komunikacja pomiędzy różnymi działami firmy, takimi jak inżynieria, produkcja, marketing oraz sprzedaż. Każdy z tych działów wnosi swoje unikalne perspektywy oraz wymagania, które muszą być uwzględnione w procesie projektowania. Regularne spotkania oraz wymiana informacji pomagają w identyfikacji potencjalnych problemów na wczesnym etapie oraz umożliwiają szybsze podejmowanie decyzji. Kolejnym istotnym elementem współpracy jest angażowanie użytkowników końcowych w proces projektowania. Ich opinie oraz sugestie mogą dostarczyć cennych informacji na temat funkcjonalności i ergonomii maszyny, co pozwala na lepsze dopasowanie produktu do potrzeb rynku. Wreszcie, efektywna współpraca wymaga również umiejętności zarządzania projektem, co obejmuje planowanie, monitorowanie postępów oraz koordynację działań wszystkich zaangażowanych stron.