Przemysł hutniczy to jeden z kluczowych sektorów gospodarki, który zajmuje się przetwarzaniem surowców mineralnych w metale oraz ich stopów. W ramach tego przemysłu odbywa się wiele procesów technologicznych, które mają na celu uzyskanie materiałów o odpowiednich właściwościach mechanicznych i chemicznych. Hutnictwo obejmuje zarówno wydobycie surowców, jak i ich dalszą obróbkę, co czyni je niezbędnym elementem wielu gałęzi przemysłu, takich jak budownictwo, motoryzacja czy elektronika. Warto zaznaczyć, że przemysł hutniczy ma długą historię, sięgającą czasów starożytnych, kiedy to ludzie zaczęli wykorzystywać metale do produkcji narzędzi i broni. Współczesne hutnictwo opiera się na zaawansowanych technologiach, które pozwalają na efektywne wykorzystanie surowców oraz minimalizację wpływu na środowisko.

Jakie są główne etapy w przemyśle hutniczym

W przemyśle hutniczym można wyróżnić kilka kluczowych etapów, które są niezbędne do uzyskania gotowego produktu. Pierwszym z nich jest wydobycie surowców mineralnych, takich jak rudy żelaza, miedzi czy aluminium. Proces ten często wiąże się z dużymi nakładami finansowymi oraz technologicznymi, ponieważ wymaga zastosowania specjalistycznych maszyn i technologii. Kolejnym krokiem jest przygotowanie surowca do dalszej obróbki, co może obejmować kruszenie, mielenie oraz wzbogacanie rud. Następnie następuje proces wytopu, podczas którego surowce są poddawane wysokim temperaturom w piecach hutniczych. W wyniku tego procesu powstają metale w stanie ciekłym, które następnie są odlewane w formy lub poddawane dalszej obróbce mechanicznej. Ostatnim etapem jest walcowanie lub kucie metali, co pozwala na uzyskanie pożądanych kształtów i właściwości materiałów.

Jakie są najważniejsze technologie stosowane w hutnictwie

W przemyśle hutniczym stosuje się różnorodne technologie, które mają na celu optymalizację procesów produkcyjnych oraz poprawę jakości uzyskiwanych materiałów. Jedną z najważniejszych technologii jest piec elektryczny, który umożliwia precyzyjne kontrolowanie temperatury oraz atmosfery w trakcie wytopu metali. Dzięki temu możliwe jest uzyskanie stopów o ściśle określonych właściwościach chemicznych i mechanicznych. Inną istotną technologią jest metoda redukcji tlenków metali przy użyciu gazu naturalnego lub węgla, co pozwala na efektywne pozyskiwanie metali z rud. W ostatnich latach coraz większe znaczenie zyskują technologie związane z recyklingiem metali, które pozwalają na ponowne wykorzystanie surowców wtórnych i zmniejszenie negatywnego wpływu na środowisko. Dodatkowo rozwijają się również innowacyjne metody obróbki cieplnej oraz mechanicznej, które mają na celu poprawę właściwości materiałów oraz zwiększenie ich trwałości.

Jakie wyzwania stoją przed przemysłem hutniczym dzisiaj

Przemysł hutniczy stoi obecnie przed wieloma wyzwaniami związanymi z dynamicznie zmieniającym się otoczeniem gospodarczym oraz rosnącymi wymaganiami ekologicznymi. Jednym z głównych problemów jest konieczność dostosowania się do norm dotyczących emisji gazów cieplarnianych oraz ochrony środowiska. Wiele krajów wprowadza restrykcyjne przepisy dotyczące emisji CO2 i innych substancji szkodliwych, co wymusza na przedsiębiorstwach inwestycje w technologie ograniczające negatywny wpływ produkcji na środowisko. Kolejnym wyzwaniem jest rosnąca konkurencja ze strony krajów rozwijających się, gdzie koszty produkcji są często znacznie niższe. Aby utrzymać konkurencyjność na rynku globalnym, firmy muszą inwestować w innowacje oraz rozwój nowych produktów i technologii. Dodatkowo zmiany w preferencjach konsumentów oraz rosnące zainteresowanie produktami ekologicznymi stawiają przed przemysłem hutniczym nowe wymagania dotyczące jakości i pochodzenia surowców.

Jakie są kluczowe surowce w przemyśle hutniczym

W przemyśle hutniczym kluczowe znaczenie mają różnorodne surowce, które stanowią podstawę produkcji metali i ich stopów. Najważniejszym z nich jest ruda żelaza, która jest głównym surowcem wykorzystywanym do produkcji stali. Ruda ta jest wydobywana w różnych częściach świata, a jej jakość ma bezpośredni wpływ na właściwości finalnego produktu. Innym istotnym surowcem jest miedź, która znajduje zastosowanie w wielu dziedzinach, od elektroniki po budownictwo. Miedź jest ceniona za swoje doskonałe właściwości przewodzące oraz odporność na korozję. W przemyśle hutniczym wykorzystuje się również aluminium, które jest lekkim i odpornym na korozję metalem, idealnym do zastosowań w przemyśle lotniczym oraz motoryzacyjnym. Dodatkowo, stal nierdzewna, która zawiera chrom i nikiel, zyskuje na popularności ze względu na swoje właściwości antykorozyjne. Warto również wspomnieć o surowcach wtórnych, takich jak złom metalowy, który odgrywa coraz większą rolę w procesie recyklingu i pozwala na oszczędność surowców naturalnych oraz energii.

Jakie są najważniejsze trendy w przemyśle hutniczym

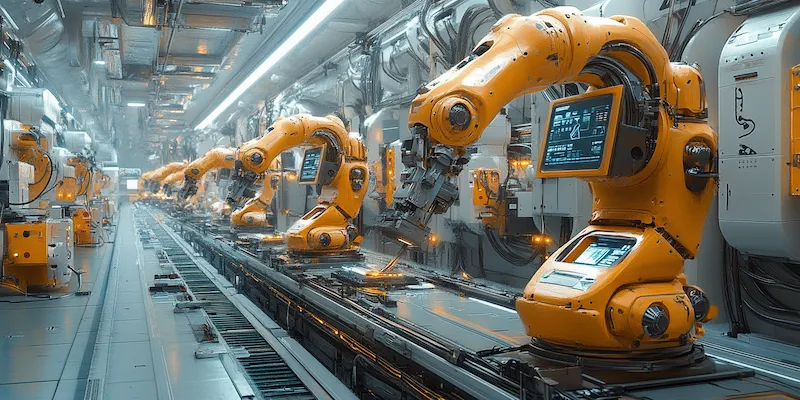

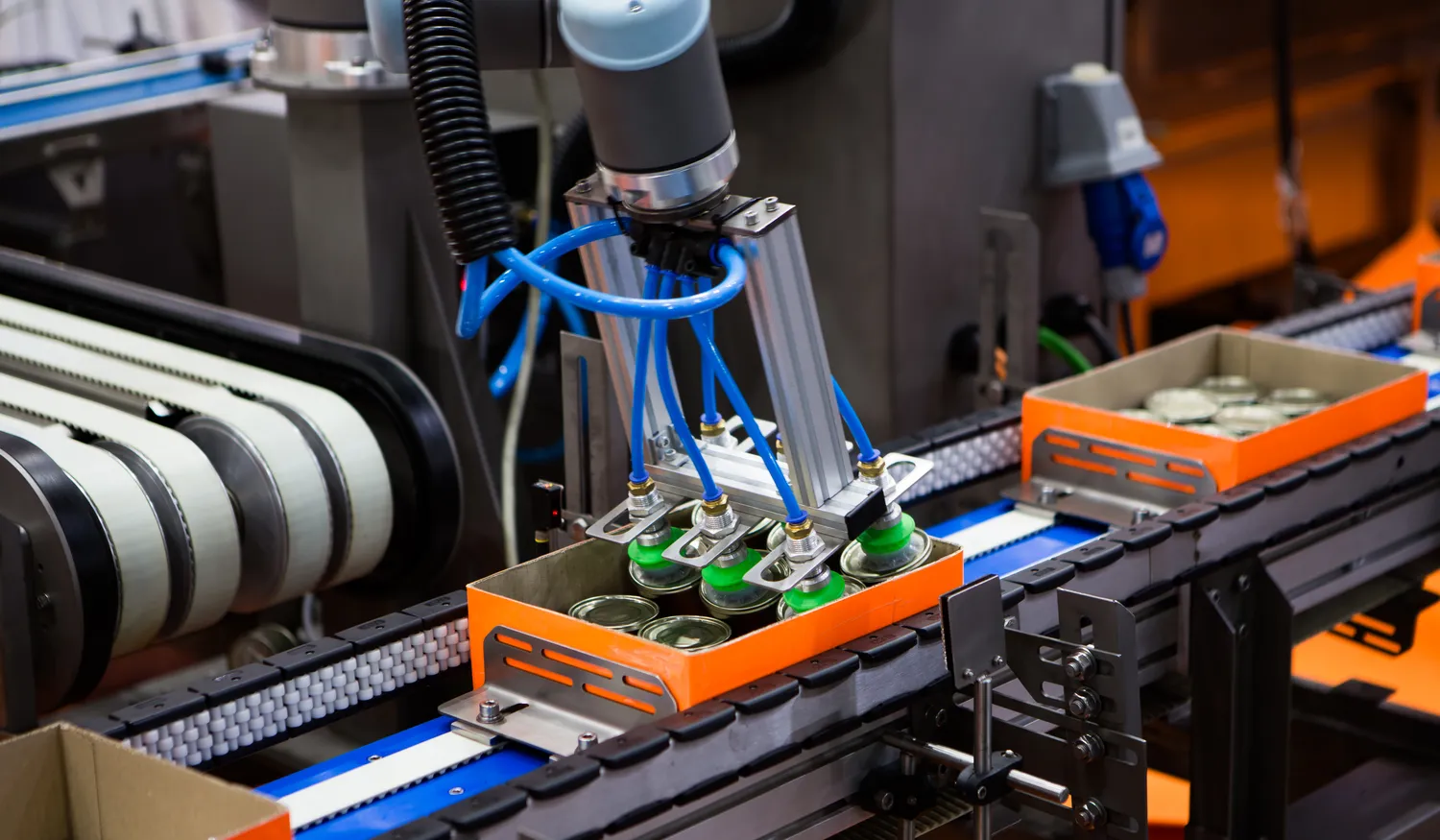

Przemysł hutniczy przechodzi obecnie wiele istotnych zmian, które są wynikiem postępu technologicznego oraz zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest rosnące zainteresowanie ekologicznymi metodami produkcji. Firmy coraz częściej inwestują w technologie zmniejszające emisję gazów cieplarnianych oraz zużycie energii. Przykładem może być rozwój pieców elektrycznych oraz technologii opartych na odnawialnych źródłach energii. Kolejnym istotnym trendem jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie efektywności oraz redukcję kosztów operacyjnych. Robotyzacja i sztuczna inteligencja stają się nieodłącznymi elementami nowoczesnych zakładów hutniczych. Warto również zwrócić uwagę na rosnące znaczenie recyklingu metali, który staje się kluczowym elementem strategii zrównoważonego rozwoju wielu firm. Recykling pozwala nie tylko na oszczędność surowców naturalnych, ale także na zmniejszenie negatywnego wpływu produkcji na środowisko.

Jakie są główne rynki zbytu dla produktów hutniczych

Produkty przemysłu hutniczego znajdują zastosowanie w wielu branżach gospodarki, co sprawia, że rynki zbytu są niezwykle zróżnicowane. Jednym z największych odbiorców metali jest przemysł budowlany, który wykorzystuje stal do konstrukcji budynków, mostów czy infrastruktury transportowej. W sektorze motoryzacyjnym stal i aluminium są kluczowymi materiałami wykorzystywanymi do produkcji karoserii pojazdów oraz komponentów silnikowych. W ostatnich latach rośnie również zapotrzebowanie na metale w branży elektronicznej, gdzie miedź i aluminium są niezbędne do produkcji przewodów oraz podzespołów elektronicznych. Przemysł lotniczy to kolejny ważny rynek dla produktów hutniczych, gdzie stosuje się lekkie i wytrzymałe materiały do budowy samolotów oraz innych środków transportu powietrznego. Dodatkowo, sektor energetyczny korzysta z metali do budowy turbin wiatrowych oraz instalacji słonecznych.

Jakie są perspektywy rozwoju przemysłu hutniczego

Perspektywy rozwoju przemysłu hutniczego są ściśle związane z postępem technologicznym oraz zmianami zachodzącymi w gospodarce globalnej. W miarę jak rośnie zapotrzebowanie na metale i ich stopy w różnych sektorach gospodarki, przemysł hutniczy ma szansę na dalszy rozwój. Kluczowym czynnikiem będzie jednak konieczność dostosowania się do wymogów ochrony środowiska oraz efektywności energetycznej. Firmy będą musiały inwestować w innowacyjne technologie produkcji oraz recyklingu metali, aby sprostać rosnącym wymaganiom ekologicznym i jednocześnie utrzymać konkurencyjność na rynku globalnym. Warto również zauważyć, że rozwój nowych materiałów kompozytowych oraz alternatywnych surowców może wpłynąć na strukturę rynku metalowego w przyszłości. Ponadto współpraca między przemysłem a instytucjami naukowymi może przyczynić się do powstawania nowych rozwiązań technologicznych oraz produktów o lepszych właściwościach użytkowych.

Jakie są skutki działalności przemysłu hutniczego dla środowiska

Działalność przemysłu hutniczego ma istotny wpływ na środowisko naturalne, co sprawia, że temat ten staje się coraz bardziej aktualny w kontekście globalnych zmian klimatycznych i ochrony przyrody. Procesy wydobycia surowców mineralnych często wiążą się z degradacją terenów naturalnych oraz zanieczyszczeniem gleby i wód gruntowych substancjami chemicznymi używanymi podczas eksploatacji rud. Dodatkowo emisja gazów cieplarnianych podczas procesów produkcyjnych przyczynia się do efektu cieplarnianego i zmian klimatycznych. W odpowiedzi na te wyzwania wiele firm zaczyna wdrażać strategie mające na celu minimalizację negatywnego wpływu swojej działalności na środowisko poprzez inwestycje w technologie ograniczające emisje oraz poprawiające efektywność energetyczną zakładów produkcyjnych. Ponadto recykling metali staje się coraz bardziej popularny jako sposób na ograniczenie wydobycia surowców naturalnych oraz zmniejszenie ilości odpadów przemysłowych.

Jakie są najważniejsze organizacje branżowe związane z przemysłem hutniczym

W przemyśle hutniczym istnieje wiele organizacji branżowych, które odgrywają kluczową rolę w reprezentowaniu interesów firm działających w tym sektorze oraz promowaniu najlepszych praktyk i innowacji technologicznych. Jedną z najważniejszych organizacji jest Międzynarodowa Unia Stali (World Steel Association), która zrzesza producentów stali z całego świata i zajmuje się analizą rynku stali oraz promowaniem zrównoważonego rozwoju tego sektora. Inną istotną organizacją jest Europejska Federacja Stali (EUROFER), która reprezentuje interesy europejskiego przemysłu stalowego i działa na rzecz tworzenia korzystnych warunków dla rozwoju tej branży w Europie. Organizacje te prowadzą badania dotyczące trendów rynkowych, technologii produkcji oraz wpływu przemysłu stalowego na środowisko naturalne. Dodatkowo wiele krajów posiada własne organizacje branżowe skupiające producentów metali i stopów, które zajmują się promocją innowacji technologicznych oraz wspieraniem współpracy między przedsiębiorstwami a instytucjami naukowymi.