Spawanie stali nierdzewnej wymaga zastosowania odpowiednich technik, które zapewnią trwałość i estetykę połączeń. Najpopularniejsze metody to MIG, TIG oraz elektrodowe. Spawanie metodą MIG, czyli Metal Inert Gas, polega na użyciu drutu spawalniczego jako elektrody, który jest podawany automatycznie do miejsca spawania. Ta metoda jest szybka i efektywna, idealna do dużych projektów przemysłowych. Z kolei spawanie TIG, czyli Tungsten Inert Gas, wykorzystuje nietopliwą elektrodę wolframową oraz gaz osłonowy, co pozwala na uzyskanie bardzo precyzyjnych i estetycznych spoin. Jest to technika bardziej czasochłonna, ale doskonała do cienkowarstwowych materiałów. Spawanie elektrodowe z kolei polega na użyciu elektrody pokrytej topnikiem, co ułatwia proces wytwarzania ciepła i ochrony spoiny przed utlenieniem.

Jakie materiały są najlepsze do spawania stali nierdzewnej?

Wybór odpowiednich materiałów do spawania stali nierdzewnej ma kluczowe znaczenie dla jakości wykonanych połączeń. Stal nierdzewna występuje w różnych gatunkach, a najczęściej stosowane to austenityczne, ferrytyczne oraz duplex. Stal austenityczna, charakteryzująca się wysoką odpornością na korozję i dobrą plastycznością, jest najczęściej wykorzystywana w przemyśle spożywczym oraz chemicznym. Stal ferrytyczna z kolei ma niższą odporność na korozję, ale jest bardziej odporna na działanie wysokich temperatur. Duplex to połączenie obu tych rodzajów stali, oferujące doskonałe właściwości mechaniczne oraz odporność na korozję. W przypadku spawania stali nierdzewnej ważne jest także dobranie odpowiednich drutów spawalniczych oraz elektrod, które powinny być zgodne z gatunkiem materiału bazowego.

Jakie są najczęstsze problemy podczas spawania stali nierdzewnej?

Podczas spawania stali nierdzewnej mogą wystąpić różnorodne problemy, które wpływają na jakość wykonanej pracy. Jednym z najczęstszych jest powstawanie porów w spoinach, które mogą być wynikiem zanieczyszczeń powierzchniowych lub niewłaściwego ustawienia parametrów spawania. Pory mogą osłabiać strukturę materiału i prowadzić do jego uszkodzenia w przyszłości. Innym problemem jest kruchość spoiny, która może być efektem zbyt szybkiego chłodzenia lub niewłaściwego składu chemicznego materiału. Warto również zwrócić uwagę na tzw. „przebarwienia” powstające w wyniku przegrzania stali podczas procesu spawania; mogą one wpływać na estetykę oraz właściwości antykorozyjne połączeń.

Jakie są zalety i wady różnych metod spawania stali nierdzewnej?

Każda metoda spawania stali nierdzewnej ma swoje unikalne zalety i wady, które warto rozważyć przed podjęciem decyzji o wyborze konkretnej techniki. Spawanie MIG jest szybkie i efektywne, co czyni je idealnym do dużych projektów przemysłowych; jednak może nie zapewniać takiej precyzji jak inne metody. Spawanie TIG z kolei oferuje doskonałą kontrolę nad procesem oraz wysoką jakość spoiny, ale jest bardziej czasochłonne i wymaga większych umiejętności od operatora. Metoda elektrodowa jest często stosowana ze względu na swoją prostotę i dostępność sprzętu; jednak może prowadzić do gorszej jakości połączeń w porównaniu do MIG czy TIG.

Jakie są najlepsze praktyki podczas spawania stali nierdzewnej?

Aby uzyskać wysoką jakość spoin podczas spawania stali nierdzewnej, warto przestrzegać kilku kluczowych praktyk. Przede wszystkim, przed rozpoczęciem pracy należy dokładnie przygotować powierzchnię materiału. Obejmuje to usunięcie wszelkich zanieczyszczeń, takich jak rdza, olej czy smar, które mogą wpłynąć na jakość spoiny. W tym celu można używać różnych metod, takich jak szlifowanie, czyszczenie chemiczne czy piaskowanie. Kolejnym ważnym krokiem jest odpowiedni dobór parametrów spawania, takich jak prąd, napięcie i prędkość podawania drutu. Ustawienia te powinny być dostosowane do grubości materiału oraz wybranej metody spawania. Warto również zwrócić uwagę na technikę spawania; stosowanie odpowiednich ruchów ręką oraz kątów może znacząco wpłynąć na jakość połączenia. Dodatkowo, stosowanie gazu osłonowego w przypadku metod MIG i TIG jest kluczowe dla ochrony spoiny przed utlenieniem oraz zanieczyszczeniami atmosferycznymi.

Jakie narzędzia są niezbędne do spawania stali nierdzewnej?

W procesie spawania stali nierdzewnej istotne jest posiadanie odpowiednich narzędzi i sprzętu, które zapewnią skuteczność oraz bezpieczeństwo pracy. Podstawowym narzędziem jest oczywiście spawarka, która powinna być dostosowana do wybranej metody spawania. W przypadku MIG i TIG warto zainwestować w urządzenia z regulacją parametrów, co pozwoli na precyzyjne dostosowanie ustawień do specyfiki materiału. Oprócz samej spawarki niezbędne będą również akcesoria takie jak druty spawalnicze czy elektrody, które powinny być zgodne z gatunkiem stali nierdzewnej. Również osprzęt ochronny ma kluczowe znaczenie; kask spawalniczy z filtrem przeciwsłonecznym oraz odzież ochronna chronią przed szkodliwym promieniowaniem oraz odpryskami metalu. Dodatkowo, przydatne mogą być narzędzia pomocnicze takie jak szczypce do trzymania elementów podczas spawania, młotek do usuwania żużlu czy szlifierka do wygładzania krawędzi połączeń.

Jakie są różnice między stalą nierdzewną a stalą węglową w kontekście spawania?

Spawanie stali nierdzewnej różni się od spawania stali węglowej pod wieloma względami, co wynika z odmiennych właściwości tych materiałów. Stal nierdzewna charakteryzuje się znacznie lepszą odpornością na korozję dzięki obecności chromu w swoim składzie chemicznym. To sprawia, że proces spawania wymaga większej uwagi na etapie przygotowania powierzchni; wszelkie zanieczyszczenia mogą prowadzić do powstawania wad w postaci porów czy przebarwień. Z kolei stal węglowa jest bardziej podatna na utlenianie i korozję, co oznacza, że jej obróbka może być mniej skomplikowana pod względem estetyki, ale wymaga zastosowania dodatkowych zabezpieczeń po zakończeniu procesu spawania. Inną istotną różnicą jest temperatura topnienia; stal nierdzewna ma wyższą temperaturę topnienia niż stal węglowa, co może wpływać na wybór parametrów spawania oraz technik używanych podczas pracy.

Jakie są najczęstsze zastosowania stali nierdzewnej w przemyśle?

Stal nierdzewna znajduje szerokie zastosowanie w różnych gałęziach przemysłu ze względu na swoje wyjątkowe właściwości mechaniczne oraz odporność na korozję. W przemyśle spożywczym stal nierdzewna jest często wykorzystywana do produkcji urządzeń takich jak zbiorniki, rury czy maszyny przetwórcze ze względu na łatwość utrzymania higieny oraz odporność na działanie kwasów i zasadowych substancji chemicznych. W branży chemicznej stal nierdzewna jest używana do budowy instalacji transportujących agresywne media oraz zbiorników magazynowych. W budownictwie stal nierdzewna znalazła zastosowanie jako elementy konstrukcyjne, balustrady czy okucia ze względu na swoją estetykę oraz trwałość. Również w motoryzacji stal nierdzewna jest wykorzystywana do produkcji układów wydechowych oraz innych komponentów narażonych na działanie wysokich temperatur i korozji.

Jakie są koszty związane z zakupem stali nierdzewnej i jej obróbką?

Koszty związane z zakupem stali nierdzewnej oraz jej obróbką mogą się znacznie różnić w zależności od wielu czynników. Przede wszystkim cena samego materiału zależy od jego gatunku oraz formy; stal austenityczna zazwyczaj jest droższa niż ferrytyczna ze względu na swoje lepsze właściwości mechaniczne i odporność na korozję. Dodatkowo ceny mogą się różnić w zależności od dostawcy oraz lokalizacji geograficznej. Koszty obróbki stali nierdzewnej obejmują zarówno procesy takie jak cięcie, gięcie czy szlifowanie, jak i koszty związane ze spawaniem. Warto pamiętać o tym, że procesy te wymagają specjalistycznego sprzętu oraz umiejętności operatora, co również wpływa na całkowity koszt realizacji projektu. Koszt robocizny może się różnić w zależności od regionu oraz doświadczenia pracowników; dobrze wyspecjalizowani fachowcy mogą pobierać wyższe stawki za swoje usługi ze względu na konieczność posiadania wiedzy dotyczącej specyfiki obróbki stali nierdzewnej.

Jakie są nowoczesne technologie stosowane w obróbce stali nierdzewnej?

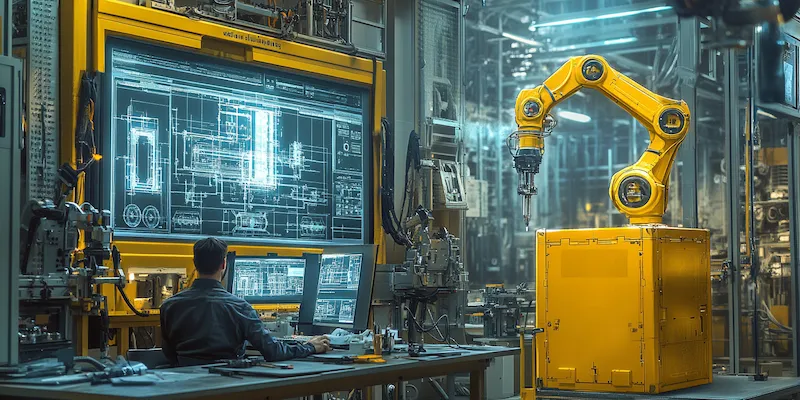

Nowoczesne technologie stosowane w obróbce stali nierdzewnej stale się rozwijają i ewoluują wraz z postępem technologicznym. Jednym z najnowszych trendów jest automatyzacja procesów produkcyjnych; roboty przemysłowe są coraz częściej wykorzystywane do wykonywania precyzyjnych operacji takich jak spawanie czy cięcie materiałów. Dzięki temu możliwe jest zwiększenie wydajności produkcji oraz poprawa jakości wykonanych połączeń poprzez eliminację błędów ludzkich. Innowacyjne technologie laserowe również zdobywają popularność; cięcie laserowe stali nierdzewnej pozwala na uzyskanie bardzo precyzyjnych krawędzi bez konieczności dalszej obróbki mechanicznej. Ponadto nowoczesne systemy monitorowania procesu produkcji umożliwiają bieżącą kontrolę parametrów obróbczych i szybką reakcję na ewentualne nieprawidłowości.

Jakie są perspektywy rozwoju rynku stali nierdzewnej?

Rynek stali nierdzewnej ma przed sobą wiele perspektyw rozwoju, które wynikają z rosnącego zapotrzebowania na ten materiał w różnych branżach przemysłowych. W miarę wzrostu świadomości ekologicznej oraz dążenia do zrównoważonego rozwoju, stal nierdzewna staje się coraz bardziej popularnym wyborem ze względu na swoją trwałość i odporność na korozję. Przemysł spożywczy, chemiczny oraz budowlany stale poszukują innowacyjnych rozwiązań, które pozwolą na zwiększenie efektywności produkcji oraz poprawę jakości produktów. Dodatkowo, rozwój technologii związanych z recyklingiem stali nierdzewnej sprawia, że materiał ten staje się bardziej dostępny i ekonomiczny. Wzrost inwestycji w nowe technologie obróbcze oraz automatyzację procesów produkcyjnych również przyczynia się do dalszego rozwoju rynku.