Projektowanie maszyn do produkcji to skomplikowany proces, który wymaga staranności i przemyślenia na każdym etapie. Pierwszym krokiem w tym procesie jest analiza potrzeb klienta oraz zrozumienie specyfiki produkcji, dla której maszyna ma być stworzona. Warto przeprowadzić dokładne badania rynku, aby określić, jakie funkcje i parametry są niezbędne, aby maszyna mogła efektywnie działać w danym środowisku produkcyjnym. Następnie następuje faza koncepcyjna, w której inżynierowie opracowują wstępne projekty oraz modele 3D. W tym etapie ważne jest uwzględnienie aspektów technicznych, takich jak materiały, zasilanie czy mechanika działania maszyny. Po zatwierdzeniu koncepcji przystępuje się do szczegółowego projektowania, które obejmuje tworzenie dokumentacji technicznej oraz specyfikacji materiałowych. W tej fazie kluczowe jest również przeprowadzenie symulacji komputerowych, które pozwalają na przewidzenie zachowań maszyny w różnych warunkach eksploatacyjnych. Ostatnim etapem jest prototypowanie, podczas którego powstaje pierwsza wersja maszyny, która następnie poddawana jest testom i modyfikacjom.

Jakie technologie są wykorzystywane w projektowaniu maszyn do produkcji

W dzisiejszych czasach projektowanie maszyn do produkcji opiera się na zaawansowanych technologiach, które znacznie ułatwiają i przyspieszają cały proces. Jednym z najważniejszych narzędzi wykorzystywanych przez inżynierów są programy CAD (Computer-Aided Design), które umożliwiają tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Dzięki nim możliwe jest szybkie wprowadzanie zmian oraz optymalizacja konstrukcji przed rozpoczęciem produkcji. Kolejną istotną technologią są symulacje komputerowe, które pozwalają na analizę zachowań maszyny w różnych warunkach pracy. Umożliwia to identyfikację potencjalnych problemów jeszcze przed wyprodukowaniem prototypu. W ostatnich latach coraz większą rolę odgrywa także druk 3D, który pozwala na szybkie prototypowanie elementów maszyny oraz testowanie ich funkcjonalności. Dodatkowo technologie IoT (Internet of Things) zaczynają być integrowane z maszynami produkcyjnymi, co umożliwia zbieranie danych na temat ich pracy i wydajności w czasie rzeczywistym. To z kolei prowadzi do lepszego zarządzania procesami produkcyjnymi oraz szybszego reagowania na ewentualne awarie czy problemy z wydajnością.

Jakie są najczęstsze wyzwania w projektowaniu maszyn do produkcji

Projektowanie maszyn do produkcji wiąże się z wieloma wyzwaniami, które mogą wpłynąć na ostateczny wynik projektu. Jednym z głównych problemów jest konieczność dostosowania maszyny do specyficznych wymagań klienta oraz warunków panujących w danym zakładzie produkcyjnym. Często zdarza się, że potrzeby klientów są bardzo różnorodne i wymagają indywidualnego podejścia, co może prowadzić do komplikacji w procesie projektowania. Kolejnym wyzwaniem jest integracja nowych technologii z istniejącymi systemami produkcyjnymi. Wiele zakładów korzysta z rozwiązań, które są już dobrze znane i sprawdzone, co może utrudniać wprowadzenie innowacji. Dodatkowo inżynierowie muszą zmagać się z ograniczeniami budżetowymi i czasowymi, które mogą wpływać na jakość projektu oraz jego realizację. Ważnym aspektem jest również zapewnienie bezpieczeństwa użytkowników maszyn oraz zgodności z normami prawnymi i regulacjami branżowymi.

Jakie umiejętności są niezbędne do projektowania maszyn do produkcji

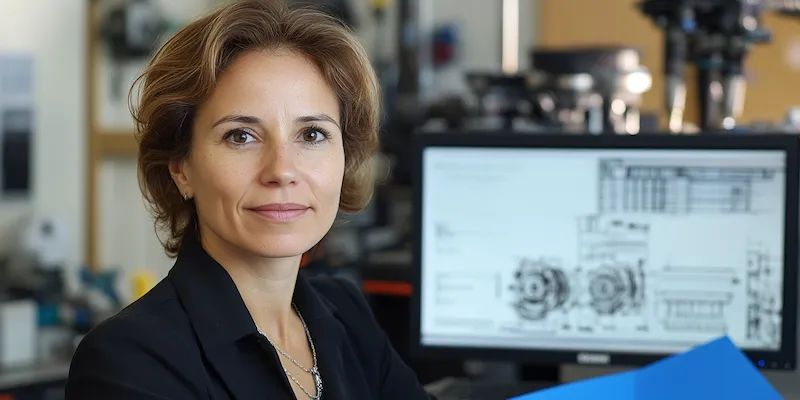

Aby skutecznie projektować maszyny do produkcji, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest wiedza z zakresu mechaniki, elektroniki oraz automatyki, ponieważ te dziedziny stanowią fundament dla większości projektów związanych z maszynami produkcyjnymi. Umiejętność obsługi programów CAD jest równie ważna, ponieważ pozwala na tworzenie precyzyjnych modeli 3D oraz dokumentacji technicznej. Inżynierowie powinni również znać zasady analizy statycznej i dynamicznej konstrukcji, aby móc ocenić wytrzymałość i stabilność projektowanych elementów. Oprócz umiejętności technicznych ważne są także kompetencje miękkie, takie jak zdolność do pracy zespołowej oraz komunikacji z innymi członkami zespołu projektowego i klientami. Kreatywność i umiejętność rozwiązywania problemów to kolejne cechy, które mogą znacząco wpłynąć na sukces projektu.

Jakie są najnowsze trendy w projektowaniu maszyn do produkcji

W ostatnich latach projektowanie maszyn do produkcji przechodzi dynamiczne zmiany, które są wynikiem postępu technologicznego oraz zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów. Wprowadzenie robotów przemysłowych do linii produkcyjnych staje się normą, a ich programowanie oraz integracja z systemami zarządzania produkcją stają się kluczowymi umiejętnościami dla inżynierów. Kolejnym istotnym trendem jest rozwój technologii IoT, która umożliwia zbieranie danych z maszyn w czasie rzeczywistym. Dzięki temu możliwe jest monitorowanie wydajności, przewidywanie awarii oraz optymalizacja procesów produkcyjnych. Wzrost znaczenia zrównoważonego rozwoju również wpływa na projektowanie maszyn, które muszą być bardziej energooszczędne i przyjazne dla środowiska. Inżynierowie coraz częściej poszukują materiałów o niskim śladzie węglowym oraz rozwiązań, które pozwalają na recykling komponentów maszyn. Wreszcie, personalizacja produktów staje się coraz bardziej popularna, co wymaga elastycznych rozwiązań w projektowaniu maszyn, które będą mogły dostosować się do zmieniających się potrzeb klientów.

Jakie są kluczowe aspekty bezpieczeństwa w projektowaniu maszyn do produkcji

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić podczas projektowania maszyn do produkcji. Inżynierowie muszą przestrzegać rygorystycznych norm i przepisów dotyczących bezpieczeństwa pracy, aby zapewnić ochronę użytkowników oraz minimalizować ryzyko wypadków. Kluczowym elementem jest analiza ryzyka, która pozwala na identyfikację potencjalnych zagrożeń związanych z eksploatacją maszyny. Na podstawie tej analizy można wprowadzić odpowiednie środki zabezpieczające, takie jak osłony, blokady czy systemy alarmowe. Ważne jest również, aby maszyny były wyposażone w intuicyjne interfejsy użytkownika, które umożliwiają łatwe i bezpieczne ich obsługiwanie. Szkolenie pracowników w zakresie obsługi maszyn oraz procedur bezpieczeństwa jest równie istotne, ponieważ nawet najlepiej zaprojektowana maszyna może stanowić zagrożenie, jeśli nie jest prawidłowo używana. Dodatkowo inżynierowie powinni brać pod uwagę ergonomię stanowisk pracy, aby zminimalizować obciążenie fizyczne pracowników i poprawić komfort ich pracy.

Jakie są różnice między projektowaniem maszyn a urządzeń przemysłowych

Projektowanie maszyn do produkcji różni się od projektowania innych urządzeń przemysłowych pod wieloma względami. Przede wszystkim maszyny produkcyjne są zazwyczaj bardziej skomplikowane i wymagają zaawansowanej mechaniki oraz automatyki. W przeciwieństwie do prostszych urządzeń, takich jak narzędzia ręczne czy proste urządzenia pomiarowe, maszyny produkcyjne często muszą integrować wiele różnych funkcji i systemów w jedną całość. Kolejną różnicą jest skala projektu – maszyny produkcyjne często mają większe rozmiary i bardziej złożoną konstrukcję niż inne urządzenia przemysłowe. Projektanci muszą brać pod uwagę nie tylko funkcjonalność maszyny, ale także jej wydajność oraz zdolność do pracy w trudnych warunkach przemysłowych. Ponadto proces projektowania maszyn zazwyczaj obejmuje więcej etapów testowania i prototypowania niż w przypadku prostszych urządzeń. Warto również zauważyć, że maszyny produkcyjne często wymagają specjalistycznej wiedzy z zakresu różnych dziedzin inżynierii – od mechaniki po elektronikę i informatykę.

Jakie są koszty związane z projektowaniem maszyn do produkcji

Koszty związane z projektowaniem maszyn do produkcji mogą być znaczne i zależą od wielu czynników. Pierwszym elementem wpływającym na koszt projektu jest jego skomplikowanie – im bardziej zaawansowana technologia oraz większa liczba funkcji, tym wyższe koszty związane z opracowaniem koncepcji oraz wykonaniem dokumentacji technicznej. Koszt materiałów także odgrywa kluczową rolę; wybór wysokiej jakości komponentów może znacząco zwiększyć całkowity budżet projektu. Dodatkowo czas realizacji projektu ma wpływ na jego koszty – dłuższy czas pracy zespołu inżynieryjnego oznacza wyższe wydatki na wynagrodzenia oraz inne koszty operacyjne. Nie można również zapominać o kosztach związanych z prototypowaniem i testowaniem – stworzenie prototypu maszyny często wiąże się z dodatkowymi wydatkami na materiały oraz czas potrzebny na przeprowadzenie testów funkcjonalnych i bezpieczeństwa. Warto także uwzględnić koszty związane z certyfikacją produktu oraz spełnieniem norm prawnych i branżowych, co może być czasochłonne i kosztowne.

Jakie są przyszłościowe kierunki rozwoju w projektowaniu maszyn do produkcji

Przyszłość projektowania maszyn do produkcji zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych, co pozwoli na zwiększenie wydajności oraz redukcję błędów ludzkich. W miarę jak technologie sztucznej inteligencji będą coraz bardziej zaawansowane, można spodziewać się ich integracji w systemach sterowania maszynami, co umożliwi lepsze dostosowanie ich pracy do zmieniających się warunków rynkowych. Kolejnym ważnym trendem będzie rozwój technologii IoT (Internet of Things), która pozwoli na zbieranie danych o pracy maszyn w czasie rzeczywistym i ich analizę w celu optymalizacji procesów produkcyjnych. Zrównoważony rozwój również stanie się kluczowym aspektem przyszłościowego projektowania – inżynierowie będą musieli poszukiwać rozwiązań minimalizujących wpływ na środowisko oraz promujących efektywność energetyczną. Personalizacja produktów stanie się normą dzięki elastycznym rozwiązaniom w projektowaniu maszyn, co pozwoli firmom lepiej odpowiadać na potrzeby klientów.