Destylator przemysłowy to zaawansowane urządzenie, które odgrywa kluczową rolę w procesach separacji i oczyszczania substancji chemicznych. W skład destylatora wchodzą różne elementy, które współpracują ze sobą, aby osiągnąć zamierzony efekt. Najważniejszym z nich jest kolumna destylacyjna, która jest odpowiedzialna za rozdzielanie składników na podstawie ich temperatur wrzenia. Wysokość i średnica kolumny mają istotny wpływ na efektywność procesu destylacji. Kolejnym istotnym elementem jest zbiornik na ciecz, który gromadzi surowce przed rozpoczęciem procesu. W destylatorze niezbędne są również systemy chłodzenia, które umożliwiają skraplanie pary w cieczy. Dodatkowo, zastosowanie odpowiednich czujników i automatyki pozwala na precyzyjne kontrolowanie parametrów pracy urządzenia, co zwiększa jego efektywność i bezpieczeństwo.

Jakie zastosowania ma destylator przemysłowy w różnych branżach

Destylator przemysłowy znajduje szerokie zastosowanie w różnych branżach, co czyni go niezwykle wszechstronnym urządzeniem. W przemyśle chemicznym jest wykorzystywany do produkcji rozmaitych substancji chemicznych, takich jak alkohole, kwasy czy oleje. Dzięki procesowi destylacji można uzyskać wysokiej czystości produkty, które są niezbędne w wielu procesach technologicznych. W przemyśle petrochemicznym destylatory służą do separacji frakcji ropy naftowej, co pozwala na uzyskanie paliw oraz innych produktów naftowych. Również w przemyśle spożywczym destylatory odgrywają ważną rolę, szczególnie w produkcji napojów alkoholowych, gdzie proces destylacji jest kluczowy dla uzyskania odpowiednich walorów smakowych i aromatycznych. W ostatnich latach zauważa się także rosnące zainteresowanie wykorzystaniem destylatorów w produkcji biopaliw oraz w procesach oczyszczania wody.

Jakie są najnowsze technologie stosowane w destylatorach przemysłowych

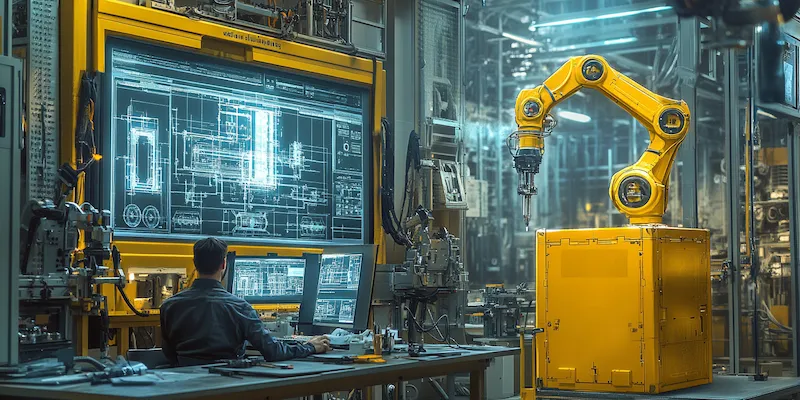

W ostatnich latach nastąpił dynamiczny rozwój technologii związanych z destylacją przemysłową, co przyczyniło się do zwiększenia efektywności i bezpieczeństwa tych urządzeń. Nowoczesne destylatory często wyposażone są w systemy automatyzacji, które umożliwiają zdalne monitorowanie i kontrolowanie procesów produkcyjnych. Dzięki temu operatorzy mogą szybko reagować na zmiany warunków pracy oraz optymalizować parametry procesu. Ponadto, coraz częściej stosuje się technologie membranowe oraz chromatograficzne jako alternatywę dla tradycyjnej destylacji, co pozwala na uzyskanie jeszcze wyższej czystości produktów. Innowacyjne materiały konstrukcyjne, takie jak kompozyty czy stopy metali odpornych na korozję, zwiększają trwałość i niezawodność urządzeń. Również rozwój technologii związanych z odzyskiem ciepła przyczynia się do zmniejszenia kosztów operacyjnych oraz ograniczenia wpływu na środowisko naturalne.

Jakie są kluczowe czynniki wpływające na wydajność destylatora przemysłowego

Wydajność destylatora przemysłowego zależy od wielu czynników, które mają istotny wpływ na jakość i ilość uzyskiwanego produktu. Jednym z najważniejszych aspektów jest temperatura pracy urządzenia, która musi być precyzyjnie kontrolowana, aby zapewnić optymalne warunki dla procesu destylacji. Zbyt niska temperatura może prowadzić do niepełnej separacji składników, podczas gdy zbyt wysoka może powodować degradację produktów. Kolejnym czynnikiem jest ciśnienie panujące wewnątrz kolumny destylacyjnej; zmiany ciśnienia mogą znacząco wpłynąć na temperatury wrzenia substancji i tym samym na efektywność procesu. Ważna jest także jakość surowców poddawanych destylacji; zanieczyszczenia mogą negatywnie wpłynąć na wyniki procesu oraz obniżyć jakość końcowego produktu.

Jakie są najczęstsze problemy związane z destylatorami przemysłowymi

Destylatory przemysłowe, mimo swojej zaawansowanej technologii, mogą napotykać różne problemy, które wpływają na ich wydajność i bezpieczeństwo. Jednym z najczęstszych problemów jest zatykanie kolumny destylacyjnej, co może prowadzić do obniżenia efektywności separacji. Zatykanie może być spowodowane osadami, które gromadzą się w wyniku nieodpowiedniej jakości surowców lub niewłaściwego zarządzania procesem. Innym istotnym problemem są wahania temperatury, które mogą prowadzić do nieprzewidywalnych wyników destylacji. Wahania te mogą być spowodowane nieprawidłowym działaniem systemu grzewczego lub chłodniczego. Dodatkowo, niewłaściwe ciśnienie wewnętrzne może prowadzić do nieefektywnego procesu destylacji oraz uszkodzenia elementów urządzenia. W przypadku wystąpienia jakichkolwiek problemów, kluczowe jest szybkie zidentyfikowanie przyczyny oraz podjęcie odpowiednich działań naprawczych, aby uniknąć poważniejszych awarii i strat finansowych.

Jakie są koszty eksploatacji destylatora przemysłowego

Koszty eksploatacji destylatora przemysłowego mogą być znaczące i zależą od wielu czynników, takich jak rodzaj używanych surowców, skala produkcji oraz zastosowane technologie. Jednym z głównych kosztów jest energia potrzebna do podgrzewania cieczy w procesie destylacji. Wysokie zużycie energii elektrycznej lub cieplnej może znacząco wpłynąć na całkowite koszty operacyjne. Kolejnym istotnym elementem kosztów są materiały eksploatacyjne, takie jak uszczelki, filtry czy elementy grzewcze, które wymagają regularnej wymiany. Dodatkowo, konieczność przeprowadzania przeglądów technicznych oraz konserwacji urządzeń wiąże się z dodatkowymi wydatkami na robociznę i części zamienne. Warto również uwzględnić koszty związane z przestrzenią roboczą oraz infrastrukturą potrzebną do prawidłowego funkcjonowania destylatora.

Jakie są różnice między destylatorami przemysłowymi a laboratoryjnymi

Destylatory przemysłowe i laboratoryjne różnią się pod wieloma względami, co wynika z ich przeznaczenia oraz skali działania. Destylatory przemysłowe są zazwyczaj znacznie większe i bardziej zaawansowane technologicznie niż ich laboratoryjne odpowiedniki. Ich konstrukcja jest dostosowana do pracy na dużą skalę, co pozwala na przetwarzanie dużych ilości surowców w krótkim czasie. W przeciwieństwie do tego, destylatory laboratoryjne są mniejsze i często bardziej mobilne, co umożliwia przeprowadzanie eksperymentów w różnych warunkach. Kolejną różnicą jest poziom automatyzacji; destylatory przemysłowe często wyposażone są w zaawansowane systemy monitorowania i kontroli procesów, podczas gdy laboratoria mogą korzystać z prostszych rozwiązań manualnych. Również jakość uzyskiwanych produktów może się różnić; w przemyśle dąży się do maksymalizacji wydajności i optymalizacji kosztów, podczas gdy w laboratoriach kluczowa jest czystość i jakość substancji uzyskiwanych w małych ilościach dla celów badawczych.

Jakie normy i przepisy regulują pracę destylatorów przemysłowych

Praca destylatorów przemysłowych podlega licznym normom i przepisom prawnym, które mają na celu zapewnienie bezpieczeństwa oraz ochrony środowiska. W wielu krajach istnieją szczegółowe regulacje dotyczące budowy i eksploatacji urządzeń chemicznych, które muszą być przestrzegane przez przedsiębiorstwa zajmujące się produkcją chemikaliów czy alkoholi. Normy te obejmują zarówno aspekty techniczne dotyczące konstrukcji urządzeń, jak i wymagania dotyczące bezpieczeństwa pracy oraz ochrony zdrowia pracowników. Dodatkowo, przepisy dotyczące emisji substancji szkodliwych do atmosfery czy odpadów produkcyjnych również mają istotny wpływ na sposób działania destylatorów przemysłowych. Przedsiębiorstwa muszą regularnie przeprowadzać audyty zgodności z tymi normami oraz dostosowywać swoje procesy do zmieniających się regulacji prawnych.

Jakie są przyszłe kierunki rozwoju technologii destylacyjnych

Przyszłość technologii destylacyjnych zapowiada się obiecująco dzięki ciągłemu rozwojowi innowacyjnych rozwiązań oraz rosnącemu zainteresowaniu ekologicznymi metodami produkcji. W nadchodzących latach można spodziewać się dalszej automatyzacji procesów związanych z destylacją, co pozwoli na zwiększenie efektywności operacyjnej oraz redukcję kosztów pracy. Technologie oparte na sztucznej inteligencji będą mogły analizować dane w czasie rzeczywistym i optymalizować parametry procesu w celu osiągnięcia lepszych wyników produkcyjnych. Również rozwój materiałów kompozytowych o wysokiej odporności chemicznej przyczyni się do poprawy trwałości urządzeń oraz ich wydajności energetycznej. Ekologiczne podejście do produkcji będzie również miało znaczenie; coraz więcej firm będzie poszukiwać sposobów na minimalizację zużycia energii oraz ograniczenie emisji gazów cieplarnianych poprzez zastosowanie odnawialnych źródeł energii czy systemów odzysku ciepła.

Jakie są kluczowe umiejętności potrzebne do pracy z destylatorami przemysłowymi

Praca z destylatorami przemysłowymi wymaga od pracowników posiadania szeregu kluczowych umiejętności oraz wiedzy technicznej. Przede wszystkim, niezbędna jest znajomość zasad chemii i technologii procesów, co pozwala na zrozumienie mechanizmów zachodzących w trakcie destylacji. Operatorzy muszą być w stanie analizować dane dotyczące temperatury, ciśnienia oraz jakości surowców, aby skutecznie kontrolować proces produkcji. Ponadto, umiejętności związane z obsługą nowoczesnych systemów automatyzacji są coraz bardziej pożądane; pracownicy powinni być w stanie korzystać z oprogramowania do monitorowania i zarządzania procesami. Również zdolności analityczne są istotne, ponieważ operatorzy muszą szybko identyfikować i rozwiązywać problemy, które mogą wystąpić podczas pracy urządzenia. Dodatkowo, znajomość przepisów BHP oraz norm dotyczących bezpieczeństwa pracy jest kluczowa dla zapewnienia bezpiecznych warunków pracy w zakładzie.